前言

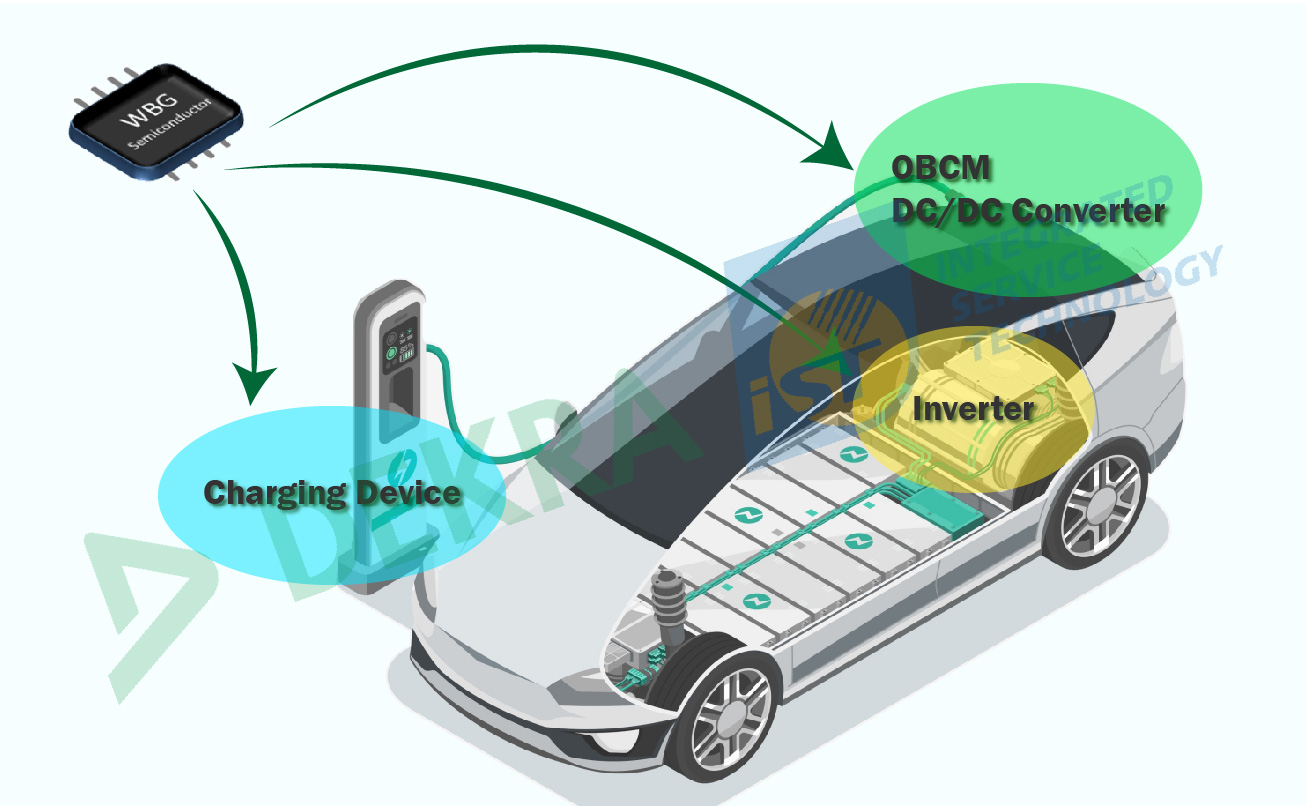

為了達到2050年淨零排放的目標,世界各國陸續宣布2035年(多數國家在2040年)開始禁售燃油車,開啟新能源車的需求大增;隨著電動車普及化目標趨勢帶動下,目前車用半導體應用範圍已不僅在整合電路(IC)、光電元件(LED/VCSEL/PD)及感測器(Sensor),更深入至車用核心動力部分,功率元件及模組在逆變器(Inverter)、車載充電(OBC)以及功率因數修正電路(PFC)扮演著重要的角色,加上寬能隙(WBG)元件碳化矽與氮化鎵的助力,大幅提升「元件切換速度」與「系統功率密度」,然而「高頻損耗」與「高電壓大電流」操作下之壽命與可靠度將會面臨重要的挑戰。

圖1: 寬能隙元件在EV驅動系統的應用

一、 功率元件特性評估是決定產品應用規格的關鍵

從直觀的應用面出發,功率元件需要具備良好的「開」與「關」的特性,即「導通」與「阻斷」;除此之外,快速切換造成的損耗、元件於應用電路中消散負載能量的能力、與短路對抗和保護能力與機制,皆為不可或缺的參數評估項目。

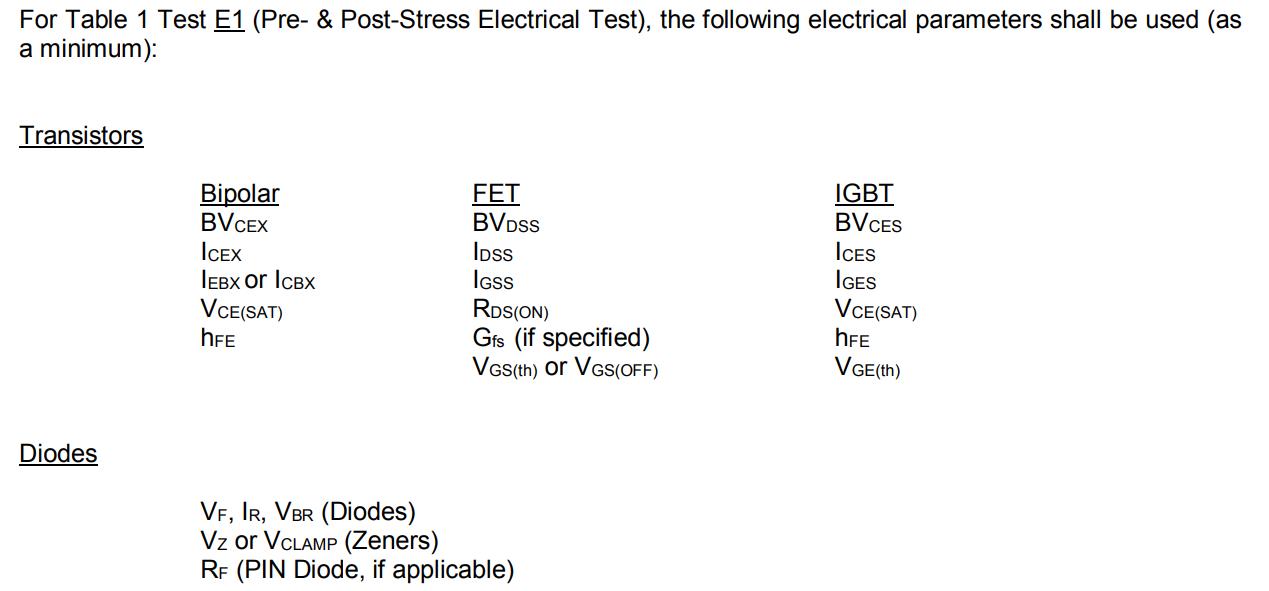

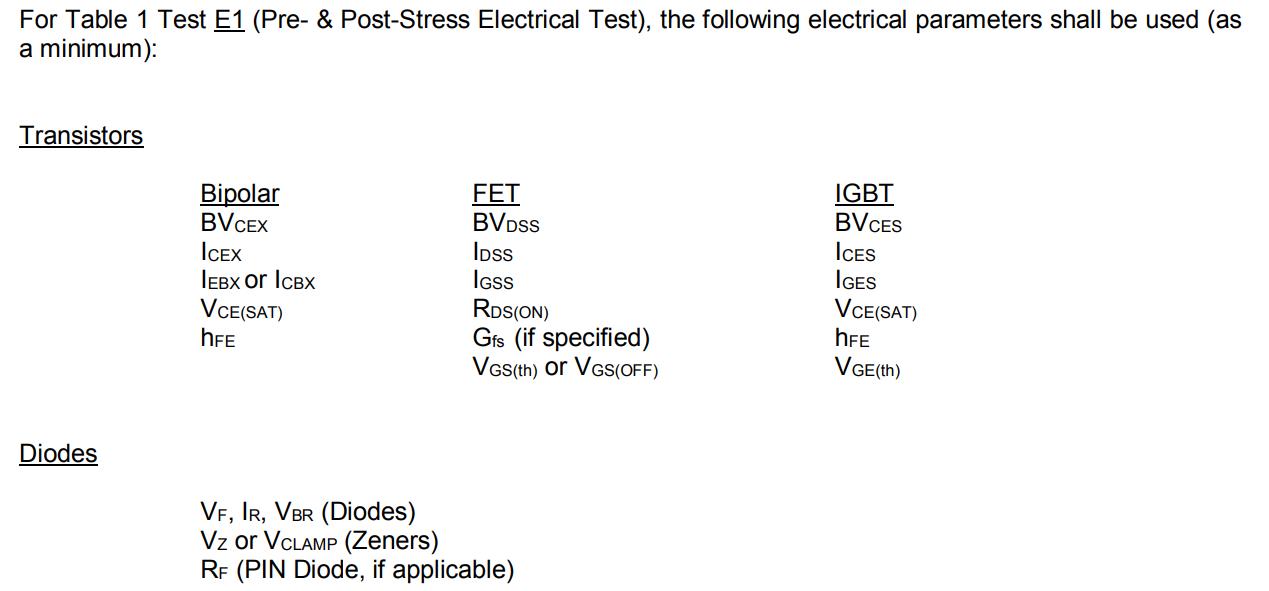

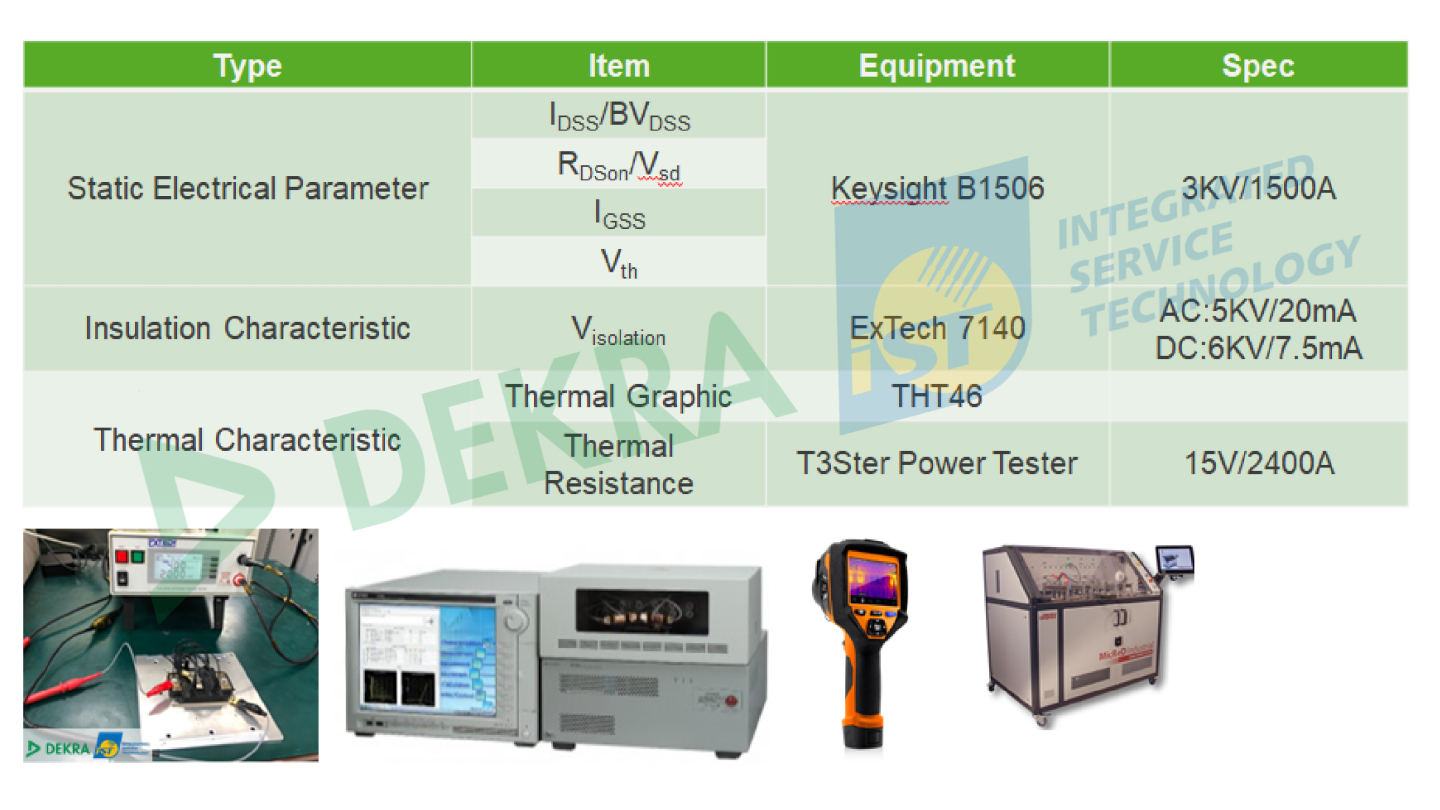

1. 導通與阻斷特性(靜態參數)

包含導通阻值(Ron)、漏電流(IDSS)與崩潰電壓(BVDSS)等,同時閘極端的特性(IGSS & Vth)與增益對於使用者應用設計上都是重要的依據。

從直觀的應用面出發,功率元件需要具備良好的「開」與「關」的特性,即「導通」與「阻斷」;除此之外,快速切換造成的損耗、元件於應用電路中消散負載能量的能力、與短路對抗和保護能力與機制,皆為不可或缺的參數評估項目。

1. 導通與阻斷特性(靜態參數)

包含導通阻值(Ron)、漏電流(IDSS)與崩潰電壓(BVDSS)等,同時閘極端的特性(IGSS & Vth)與增益對於使用者應用設計上都是重要的依據。

資料來源: AEC-Q101

圖2: 功率元件關鍵參數

2. 切換損耗(動態參數)

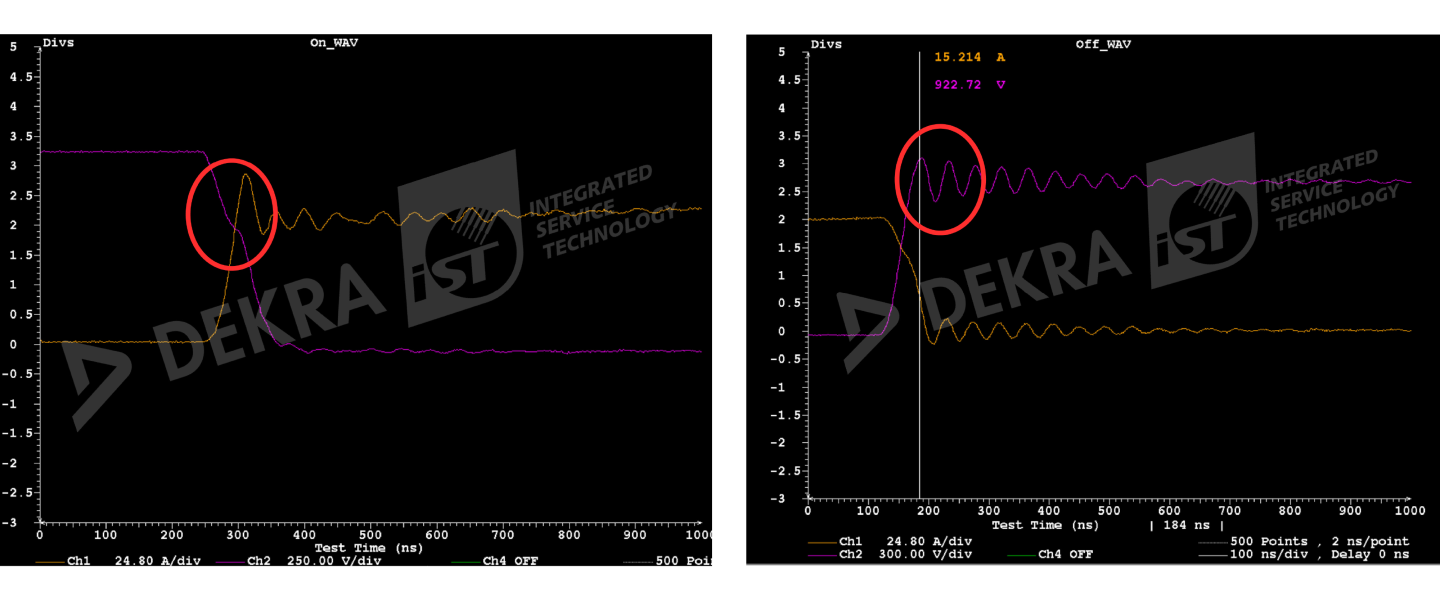

利用雙脈衝測試方式,模擬樣品應用中開通與阻斷的情境,確認開通時間Ton、開通延遲Td(on)甚至是反向恢復都是用來評斷損耗的關鍵。

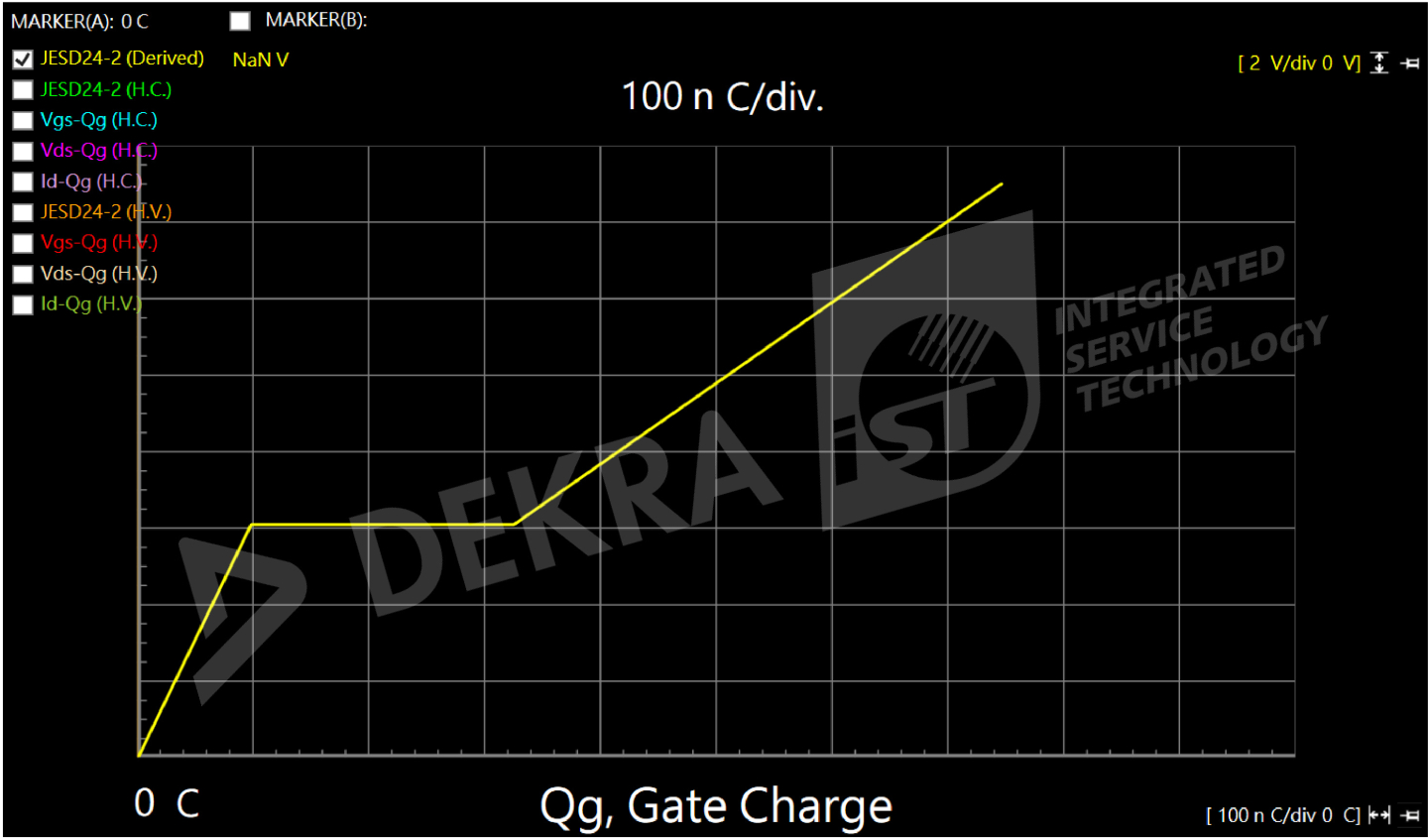

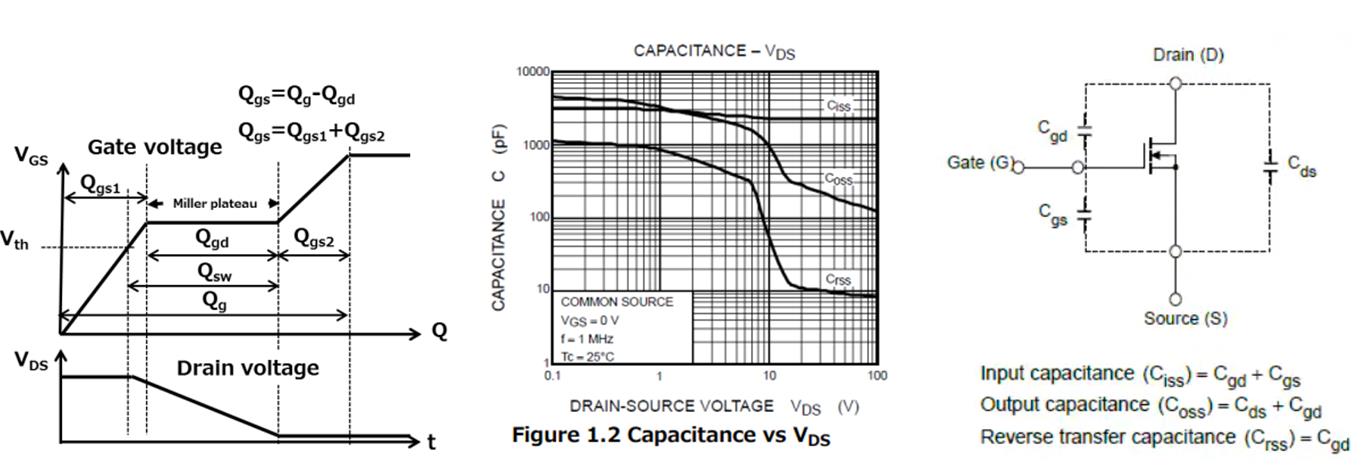

3. 寄生電感電容與閘極電荷

高頻應用下將放大元件寄生特性造成的影響,具備下列參數量測能力即可深入了解損耗來源:

利用雙脈衝測試方式,模擬樣品應用中開通與阻斷的情境,確認開通時間Ton、開通延遲Td(on)甚至是反向恢復都是用來評斷損耗的關鍵。

3. 寄生電感電容與閘極電荷

高頻應用下將放大元件寄生特性造成的影響,具備下列參數量測能力即可深入了解損耗來源:

開放路徑考量寄生電容(e.g. Cgd, Cgs): 與閘極開啟時所需提供的充電能量息息相關。

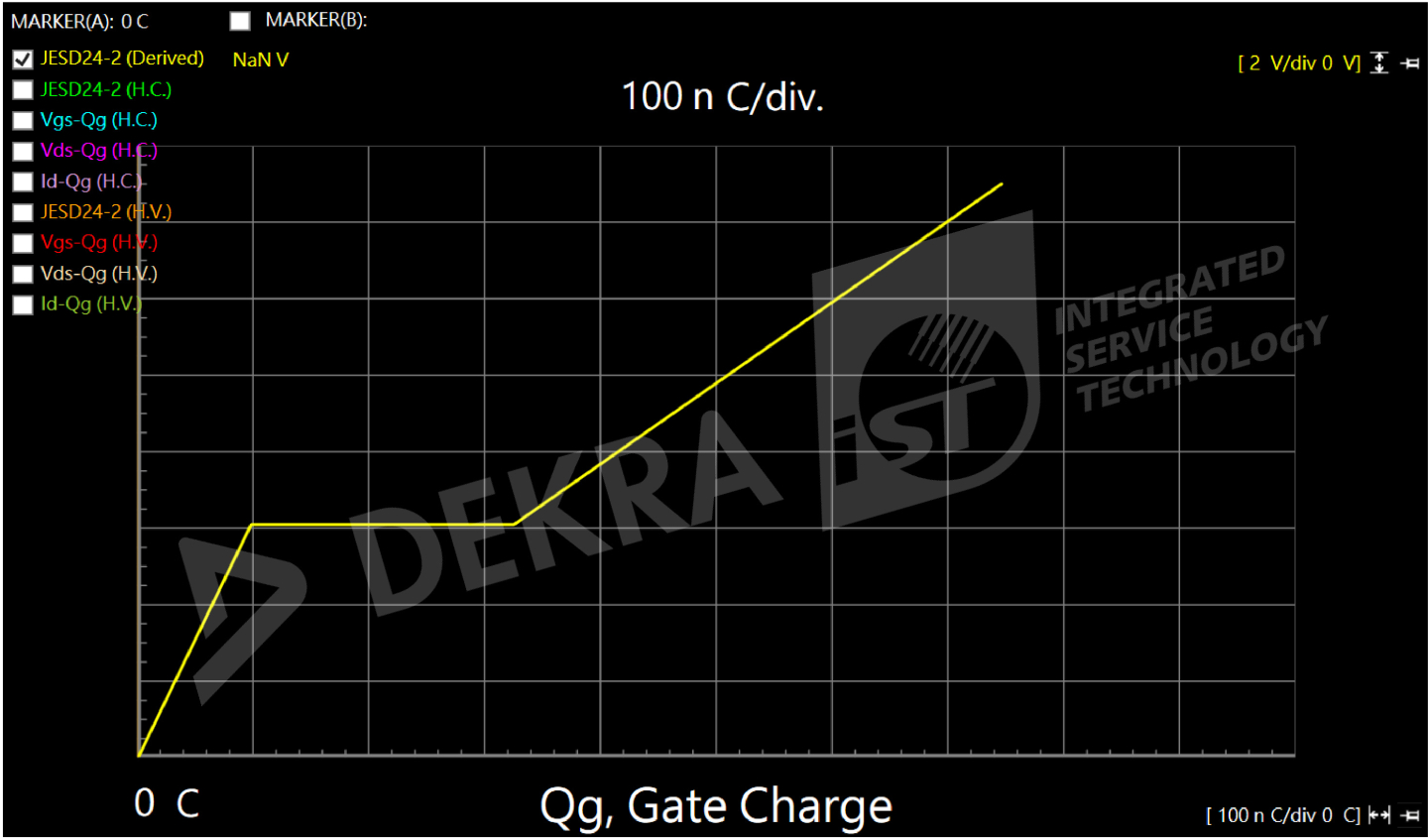

圖3: Qg量測範例

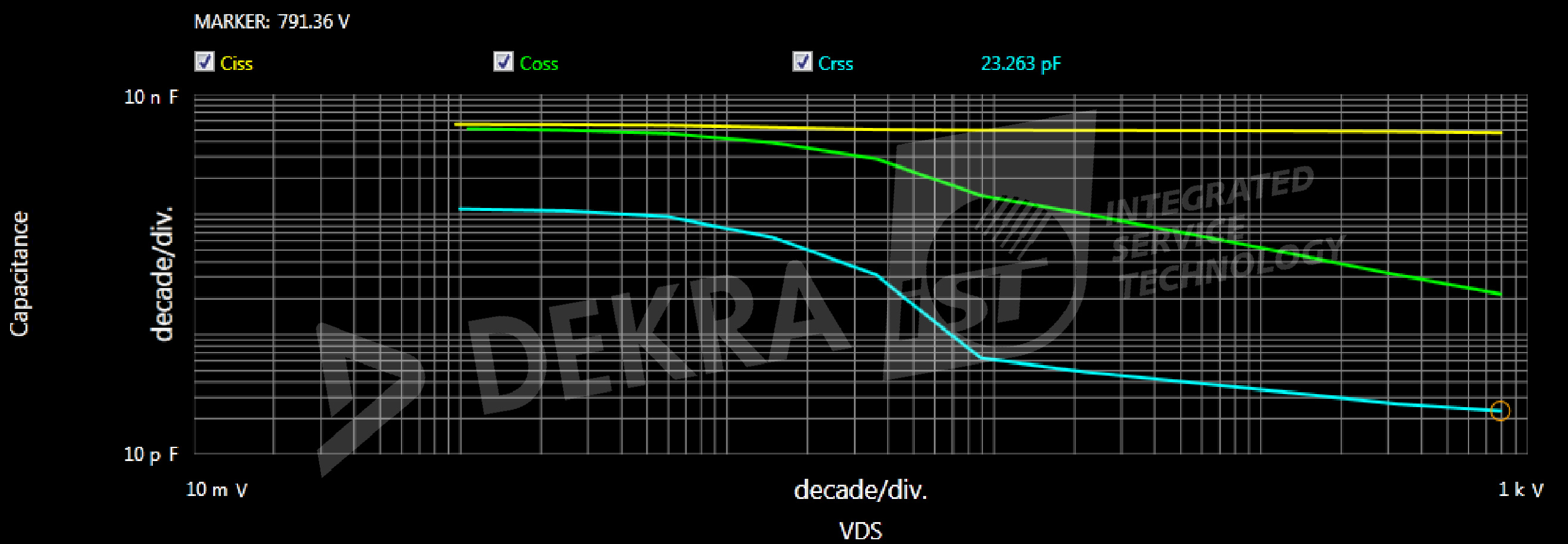

圖4: 寄生電容量測案例

圖片來源: Toshiba

閉合路徑評估寄生電感(e.g. Lp) : 導通電路上由電感產生的電動勢,會在阻斷時造成電壓的突波與阻斷時間的延長

圖5: Lparasitic量測範例

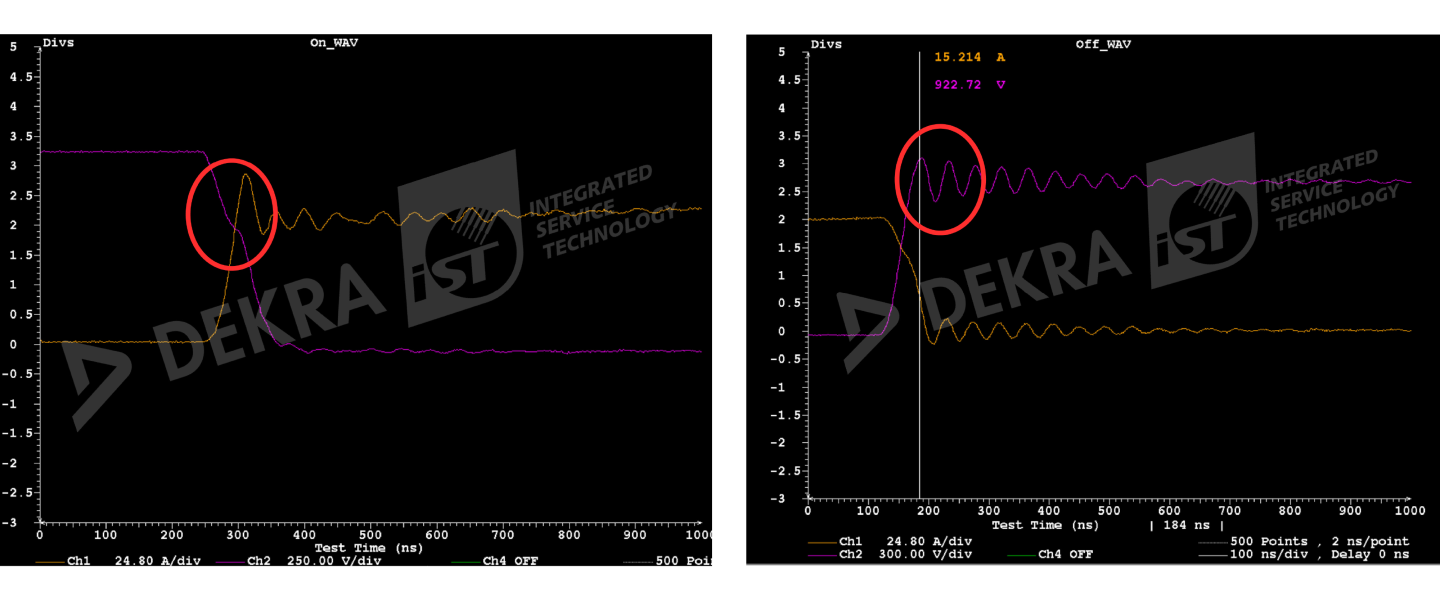

4. 非鉗位感性負載(UIS)與短路特性(SC) 對於終端應用,確保在元件於實際系統操作下所能承受的能量可以符合需求,下列情境應被考量:

非鉗位感性負載(Unclamped Inductive Switching): 當元件應用在非半橋電路,導通後電感所儲存之能量,於阻斷時需進行釋放,此時元件在短時間內會經歷高電壓與大電流的同時發生,以此測試與定義樣品之耐受水準。

圖片來源: AEC-Q101-004-Sec.2

圖6: Unclamped Inductive Switching評估範例

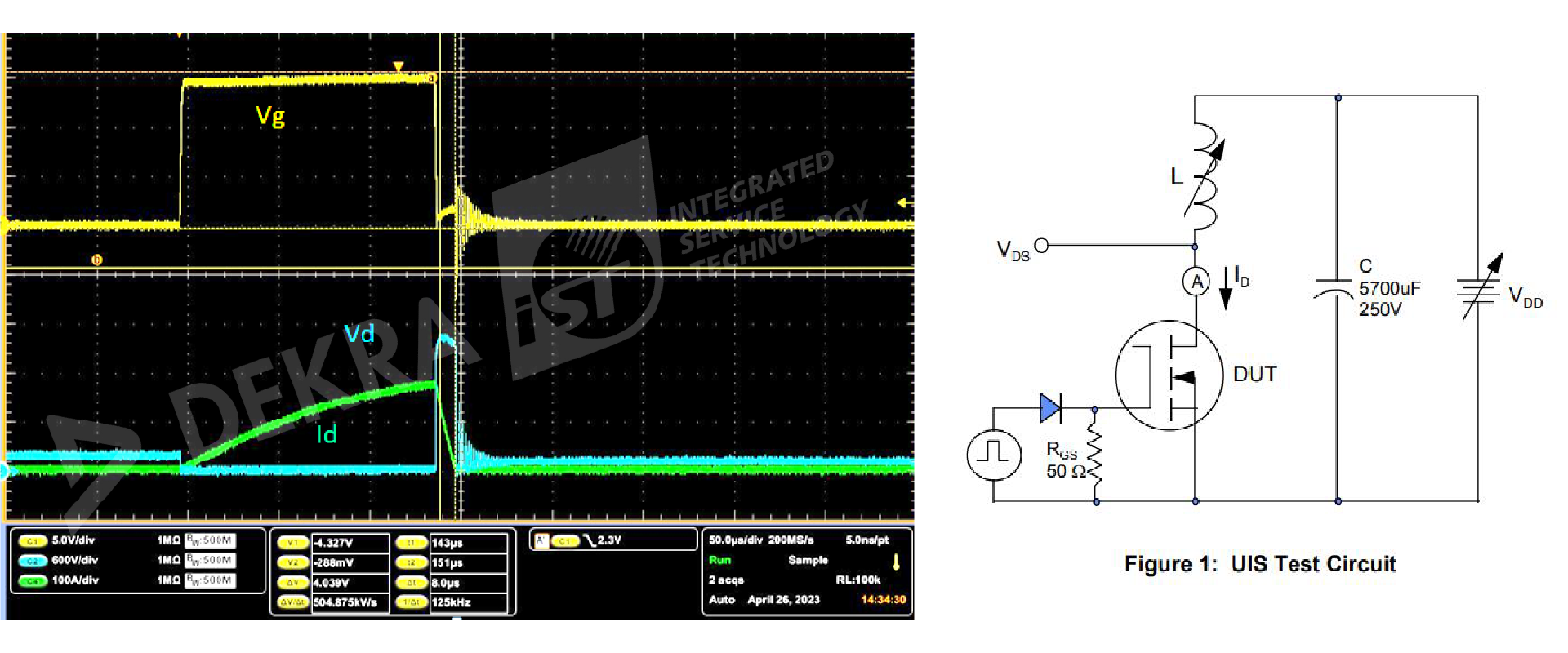

短路特性(Short Circuit): 短路可能發生在電源系統中,無論是外在系統異常或是元件誤啟動引起,在保護系統啟動之前(OCP),元件會遭受瞬間的大電流衝擊。且伴隨著材料特性與演進,晶片尺寸縮減與開通阻抗降低,寬能隙產品的短路耐受水準對比於傳統的Si-IGBT相對較低,確實的評估是避免系統損壞的必經過程。

圖片來源: AQG324

圖7: Short Circuit評估範例

二、 功率元件可靠度測試條件需要因應實際應用環境進行升級

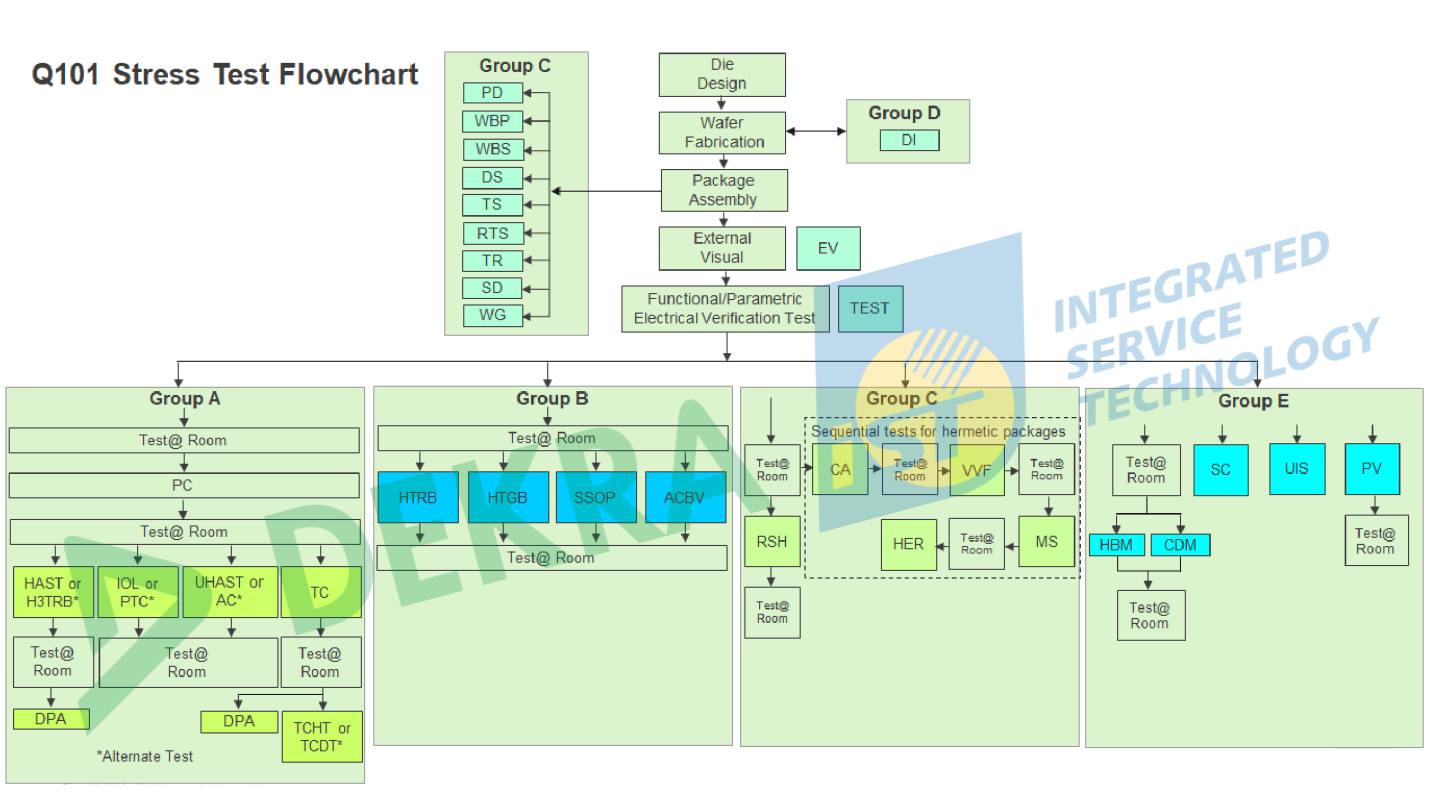

車用功率元件可靠度是非常嚴苛及完整的,供應商大都以國際規範AEC-Q101做為參考(如圖#),規範裡的實驗設計包含多種不同的應力測試,用來計算壽命及了解元件的耐受力,其中需要長時間來驗證的重要項目包括:

- 高溫反向偏壓測試(HTRB): 可靠性很重要的一個試驗項目,實驗條件設定最高額定溫度下於汲極施加反向偏壓,檢測元件在這種長時間應力下是否會出現性能退化或故障,並可推算出應用中元件的工作壽命。

- 高溫閘極偏壓測試(HTGB): 高溫環境下施加閘極偏壓,以模擬實際應用中可能存在的應力條件。該測試方法的目的是評估元件在高溫和閘極電壓應力下的性能和可靠性,並檢測可能導致性能退化或故障的問題

- 高溫高濕反向偏壓測試(H³TRB): 評估封裝元件在高溫高濕度環境中的運行能力。在高溫高濕環境下於汲極施加偏壓,其目的在驗證評估非密封性包裝之電子元件或模組中,封裝材質與內部線路對濕氣腐蝕抵抗的能力,並找出內部腐蝕,氧化和短路的失效模式。

- 溫度循環測試(TC):把元件置於高/低溫度交替的大溫差環境下進行測試,其中影響元件可靠度的主要因素是熱膨脹係數(CTE),因為晶片的CTE約3ppm/℃,和載板/PCB約10~14ppm/℃的CTE有著較大的差異,在多次的高/低溫度循環後(即多次的熱漲冷縮後),由於兩者對溫度反應的差距,會使材料出現拉扯(tensile)而出現疲勞性破壞,最終會造成焊點失效。

- 間歇工作壽命(IOL):使元件經受直流電脈衝的開關循環衝擊,從而將元件的結點溫度(Tj)加熱至預定的溫度,然後再降到斷電狀態時的結點溫度。有別於溫度循環測試(TC),IOL不會透過環境溫度來加熱,而是採用調節功率電平來升降結點溫度;特別說明,此測試較貼近實際使用狀況,也就是在不同材料的實際操作下會有不同的熱膨脹係數(CTE),而不是強制升溫讓每個材料都達到相同的溫度下的CTE,因故障點也不盡相同,最終會造成固晶結合層龜裂或脫開的異常,所以在功率元件需強制要求執行IOL,此為主要原因。

資料來源: AEC-Q101

圖8: AEC-Q101 Stress Test Flowchart

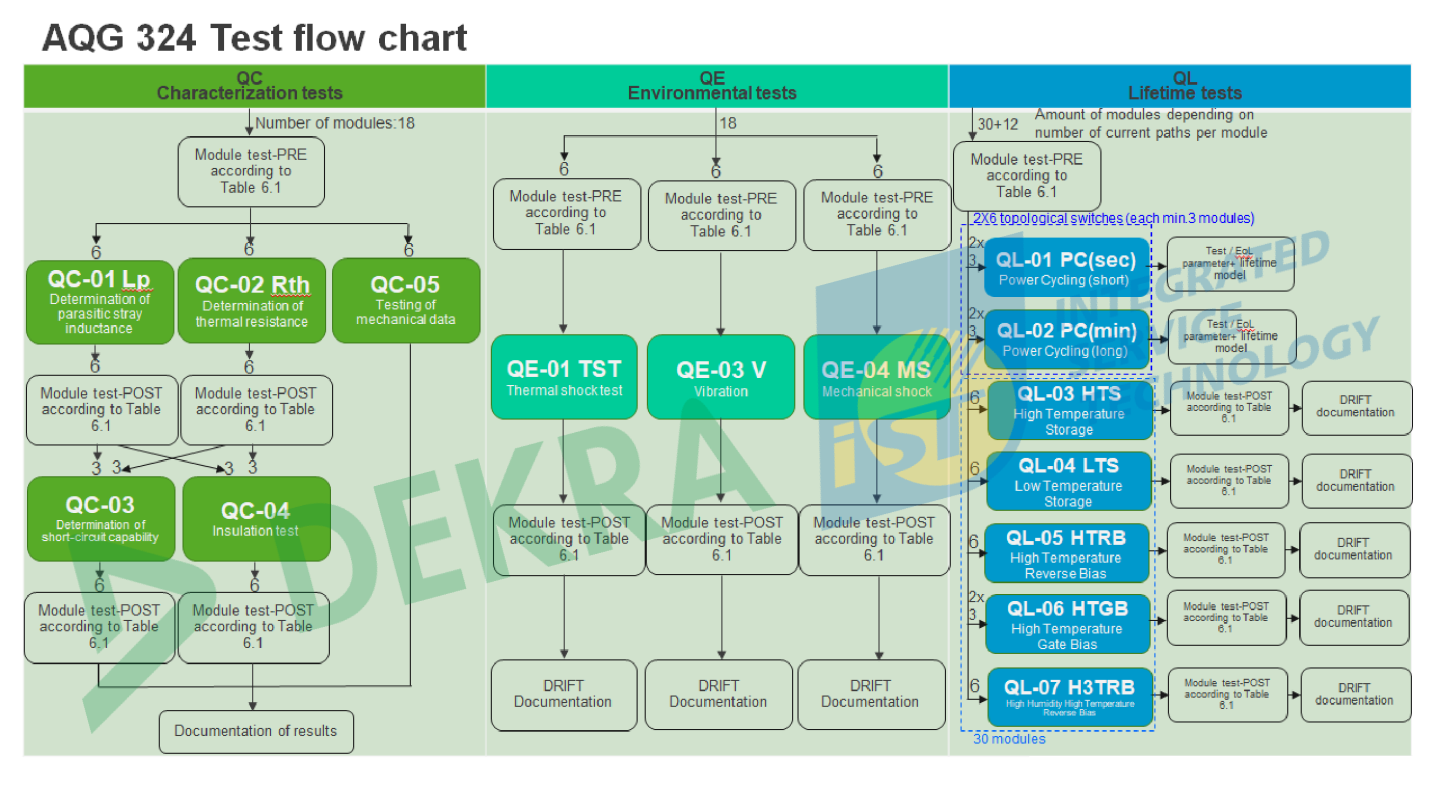

同樣依據實際操作模式及AQG 324規範進行評估的重要項目是,

- 功率循環(Power Cycling)與間歇性操作壽命(Intermittent Operation Life, IOL): 利用開關方式對樣品結溫(T-j)進行升降溫循環,不同的循環時間會針對封裝結構中不同的區域進行壓力測試(Stress Test),例如: 短啟動時間的功率循環(PCsec, Ton<5sec)的循環可用於評估打線端的堅韌性;長啟動時間的功率循環(PCmin, Ton>15sec)可以針對固晶與接合質量進行評估。

資料來源: AQG324

圖8: 快速了解AQG 324測試流程及樣品數量

另一項新的測試項目是GaN元件產品正在進行的開關可靠度測試,

- 動態高溫工作壽命(DHTOL): 因UIS測試會使元件進入雪崩狀態,這對於GaN FET是不推薦測試,因此JEP180.01定義動態高溫工作壽命 (DHTOL) 測試,將成為GaN功率元件的強制性測試,因為它探索了應用開關條件下的元件可靠度,真實DHTOL測試支持的準確模型,精確地包括具有寄生元件的測試板和元件特性,提供先進的環境來支持評估GaN開關行為及其穩定性。為了評估和驗證定義開關應力條件的電流和電壓峰值,其中JEP180.01規範中包含了:(1)開關可靠度的壓力測試,(2)開關軌跡及其用法,(3) 開關應力的壽命模型及預估

三、 選擇正確的隊友,將有助產品更快地推向市場,贏得商機

目前歐美及中國等國家,無不積極發展寬能隙半導體,但除了符合節能減碳議題外,元件供應商也需要重視高安全性之車用可靠度水準,大部分的規範是符合最低標準的可靠度指南,德凱宜特特別建議供應商要從長期可靠度的角度來檢視產品規格,由可靠度驗證後找到的失效模式去改善製程、材料、封裝等缺陷,以求更符合零失效(zero defect)的高品質。

德凱宜特以Bring Quality to Trust為使命,致力於提供完整及專業的驗證服務,偕同客戶一起解決痛點;目前已具備寬能隙半導體完整的驗證解決方案,從研發端的參數分析、動態量測、高壓監控與熱管理分析,至驗證階段的AEC-Q101 (元件)、AQG324(模組)以及JED180.01等可靠度驗證要求,提供一站式的全方面服務。

圖9: 德凱宜特驗證量能一覽表

德凱宜特顧問團隊提供專業諮詢,讓所有在產品驗證上遇到的問題都能迎刃而解 PROBLEM SOLVED!

如需更深入的相關資訊或服務,歡迎來信至諮詢信箱📧 sos@dekra-ist.com