在PCBA無鉛應用問題尚無法達到最佳化時,為因應環保需求,各國際組織又積極推動無鹵素(Halogen Free) PCB開發應用,對此產業來說衝擊不小。PCB材料可以在上一波的RoHS轉換中避過鹵素總量管制的問題,然而此次無鹵素化對於該產業已形成一個更為明顯的衝擊。

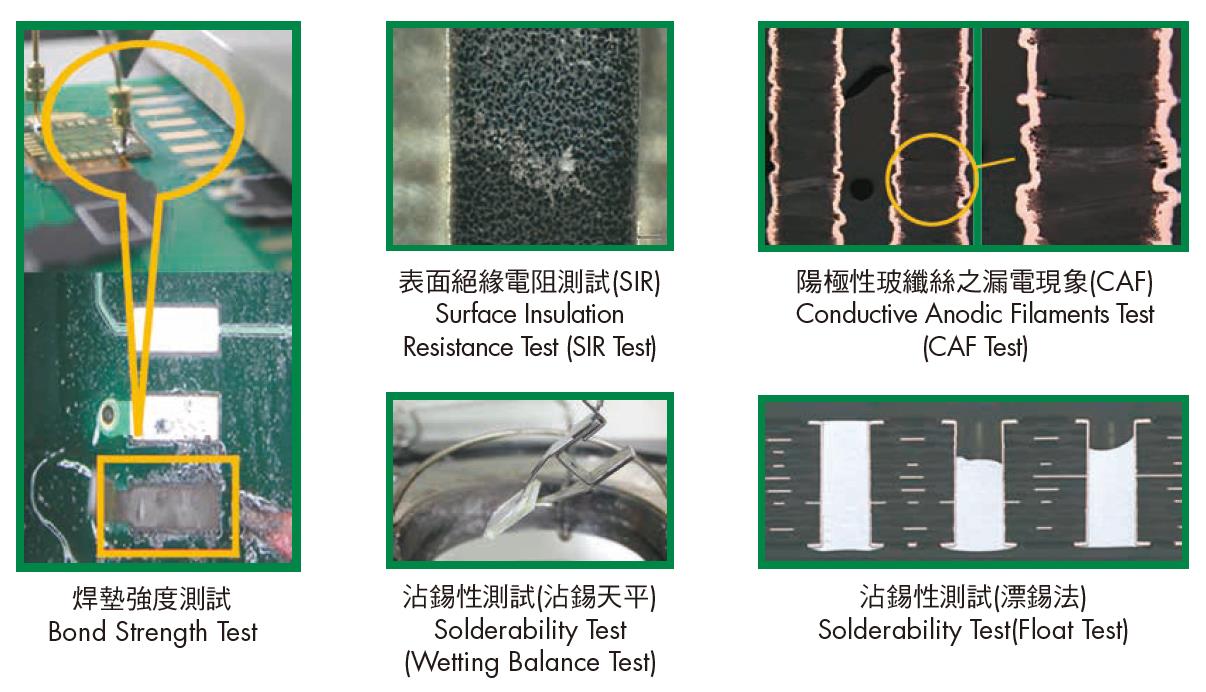

對於轉型所必須因應的材料特性改變,無鹵素PCB的潛在問題包括了材質變硬、變脆、銅箔結合力降低導致焊墊強度 (Pad Bond Strength) 降低、材質變硬導致鑽孔品質不佳、燈芯效應增強,以致陽極性玻纖式漏電(Conductive Anodic Filament,簡稱CAF)發生時間縮短、高頻特性不穩定、彈坑效應(Pad Cratering)等狀況,因此在設計驗證的考慮上與以往傳統的做法有所不同,需要設計Test Vehicle來進行產品驗證。

設計的考慮上,為了克服彈坑效應以及Pad結合強度問題,焊墊會採SMD (Solder Mask Design) 或 NSMD的設計來因應,此對於過往的PCB設計上有不同的做法。PTH Pitch與排列亦為一重要之考慮點,目的在降低CAF發生的速度。

德凱宜特目前提供PCB可靠度驗證服務如下:

- 沾錫性試驗

- 熱應力測試

- 回焊模擬耐熱測試

- 溫濕度偏壓測試

- 熱油測試

- PCB絕緣電阻測試

- 絕緣電阻量測

- 導通電阻量測

- 介質耐電壓測試

- 離子污染量測

- 彎曲試驗

- 玻璃轉化溫度量測

- 冷熱衝擊測試

- 表面絕綠電阻測試(SIR)

- 陽極性玻纖絲式漏電測試(CAF)

- 爬行腐蝕測試

德凱宜特顧問團隊提供專業諮詢,讓所有在產品驗證上遇到的問題都能迎刃而解 PROBLEM SOLVED!

如需更深入的相關資訊或服務,歡迎來信至諮詢信箱 📧 sos@dekra-ist.com