前言

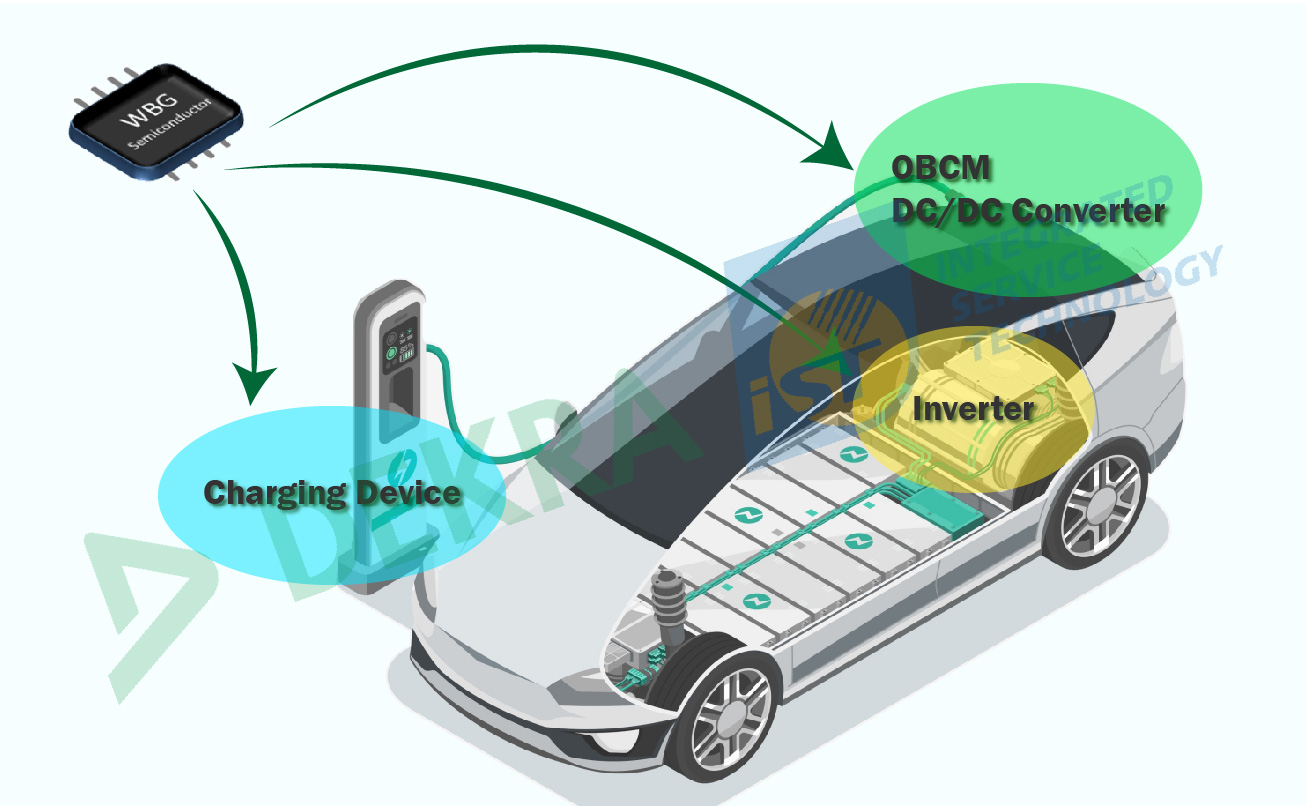

为了达到2050年净零排放的目标,世界各国陆续宣布2035年(多数国家在2040年)开始禁售燃油车,开启新能源车的需求大增;随着电动车普及化目标趋势带动下,目前车用半导体应用范围已不仅在整合电路(IC)、光电元件(LED/VCSEL/PD)及感测器(Sensor),更深入至车用核心动力部分,功率元件及模组在逆变器(Inverter)、车载充电(OBC)以及功率因数修正电路(PFC)扮演着重要的角色,加上宽能隙(WBG)元件碳化矽与氮化镓的助力,大幅提升「元件切换速度」与「系统功率密度」,然而「高频损耗」与「高电压大电流」操作下之寿命与可靠度将会面临重要的挑战。

图1: 宽能隙元件在EV驱动系统的应用

一、 功率元件特性评估是决定产品应用规格的关键

从直观的应用面出发,功率元件需要具备良好的「开」与「关」的特性,即「导通」与「阻断」;除此之外,快速切换造成的损耗、元件于应用电路中消散负载能量的能力、与短路对抗和保护能力与机制,皆为不可或缺的参数评估项目。

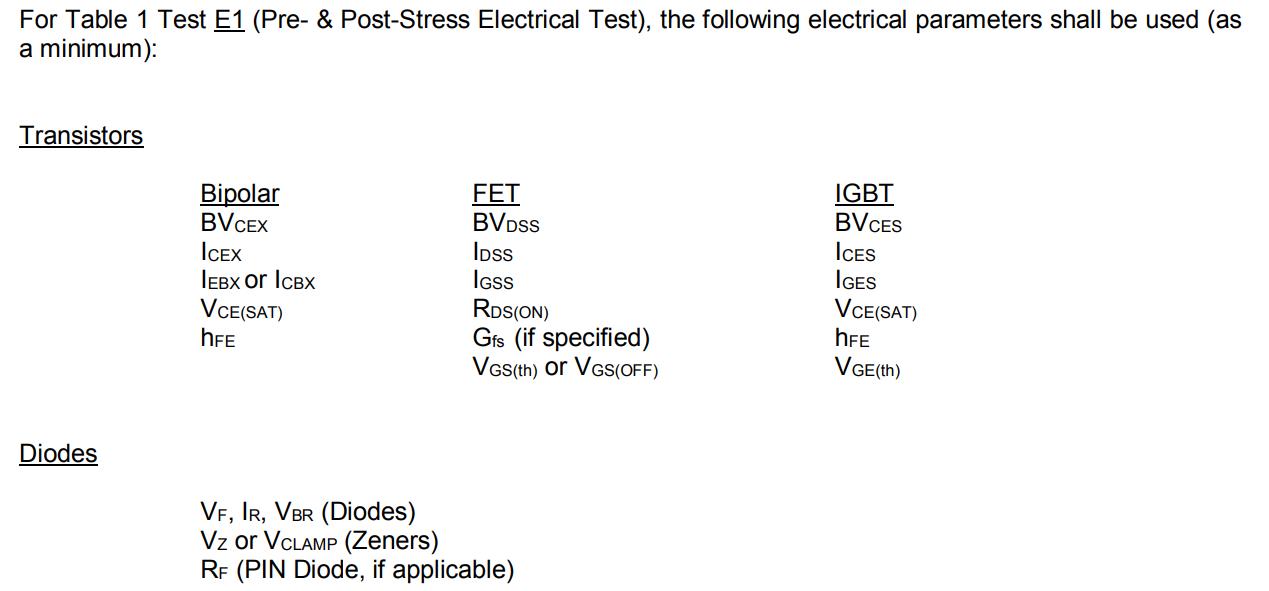

1. 导通与阻断特性(静态参数)

包含导通阻值(Ron)、漏电流(IDSS)与崩溃电压(BVDSS)等,同时闸极端的特性(IGSS & Vth)与增益对于使用者应用设计上都是重要的依据。

资料来源: AEC-Q101

图2: 功率元件关键参数

2. 切换损耗(动态参数)

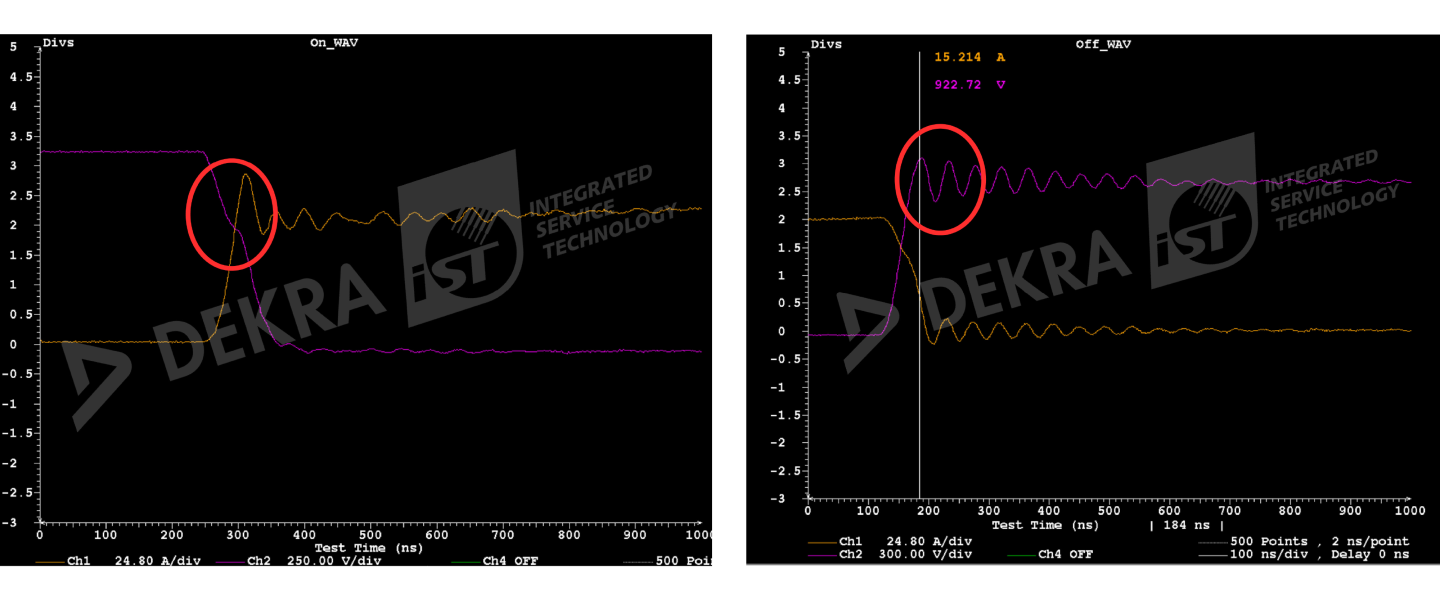

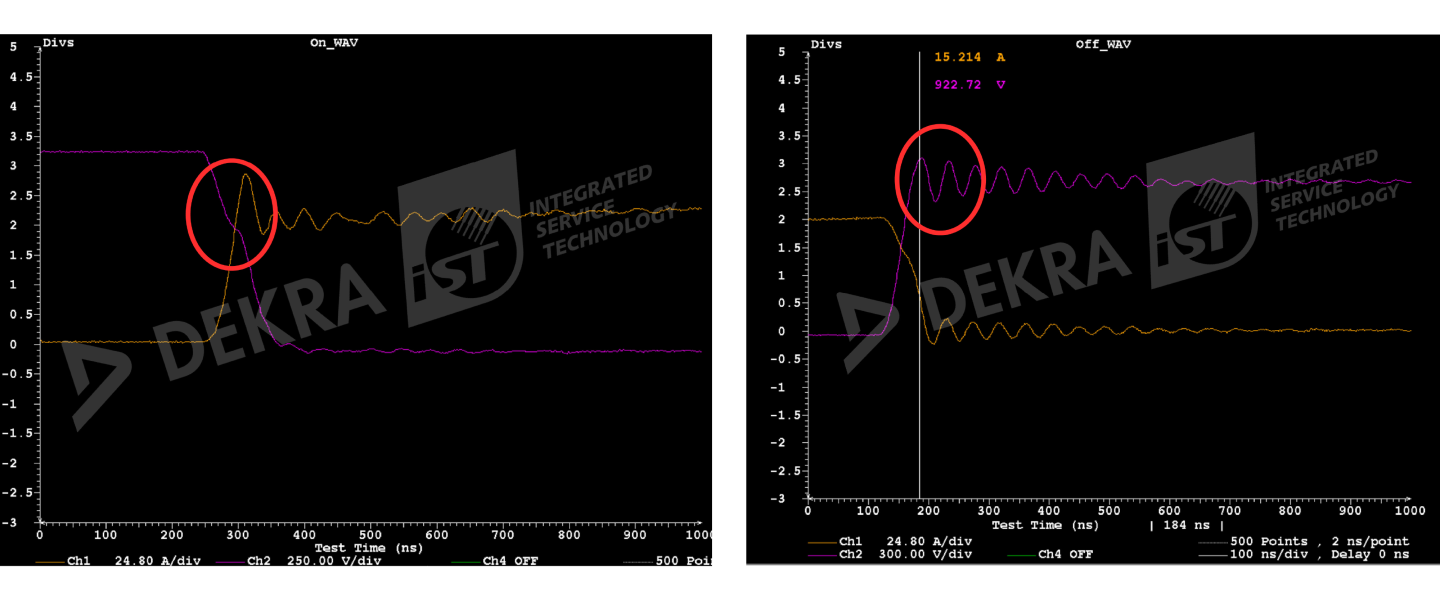

利用双脉冲测试方式,模拟样品应用中开通与阻断的情境,确认开通时间Ton、开通延迟Td(on)甚至是反向恢复都是用来评断损耗的关键。

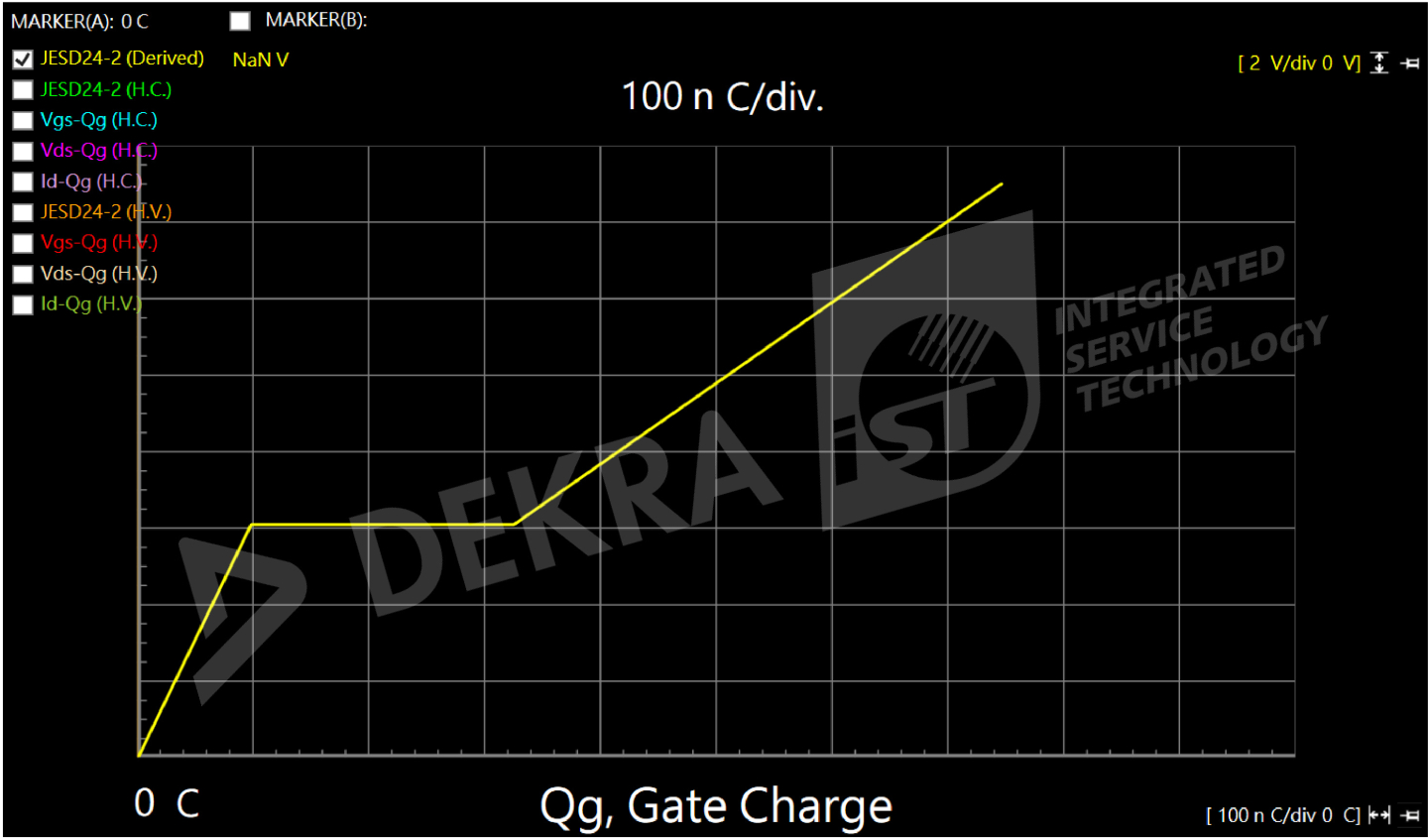

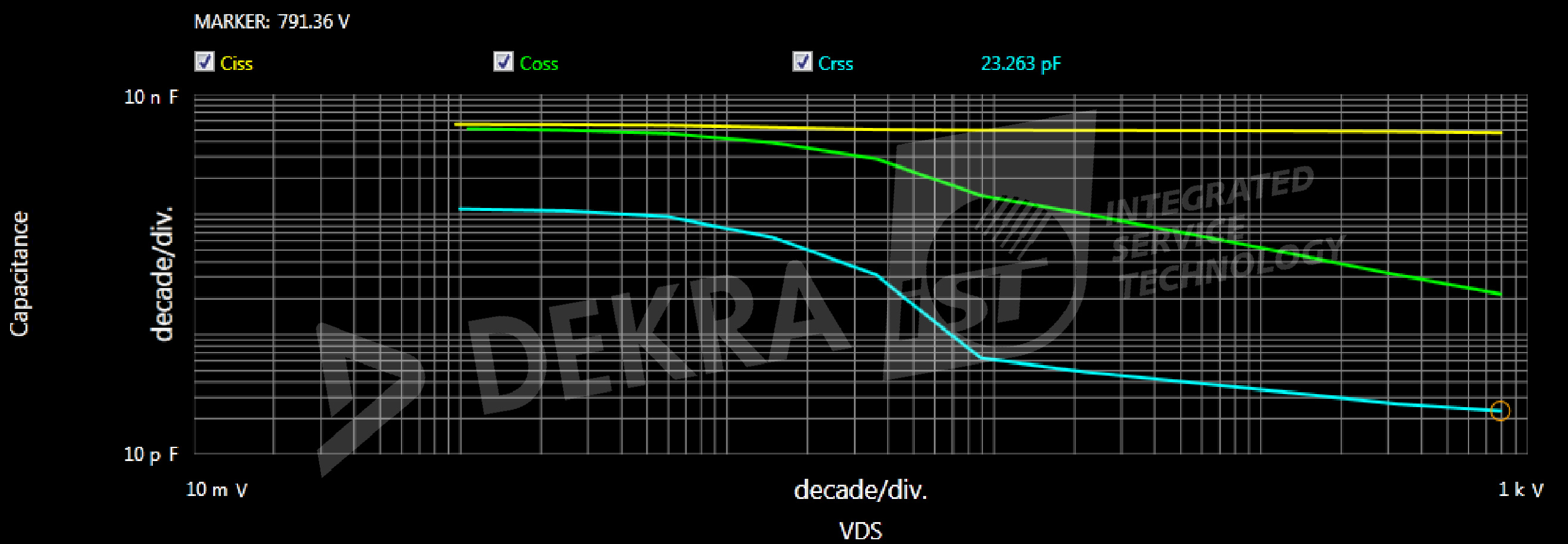

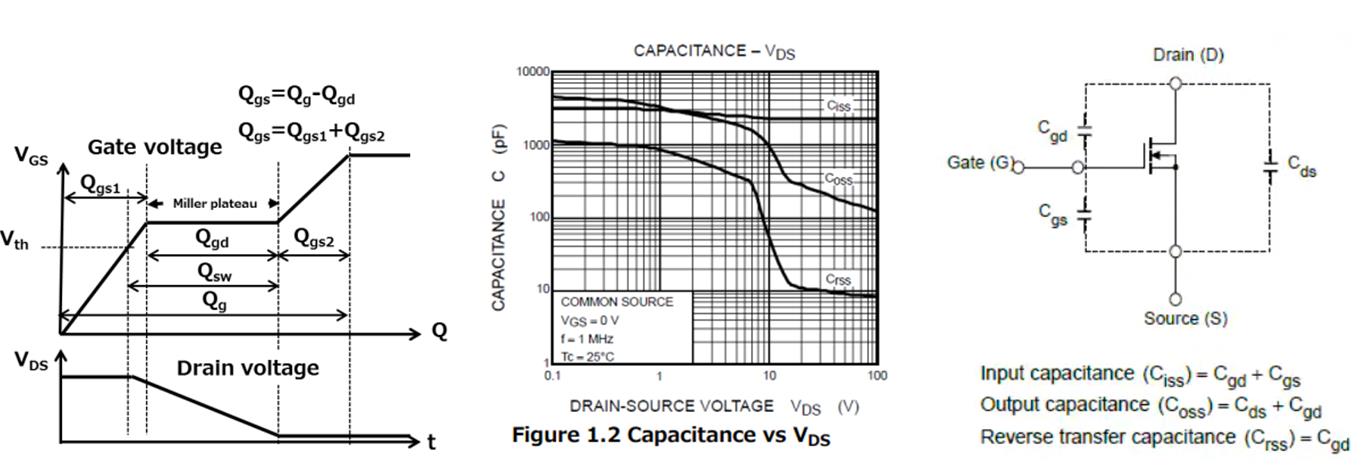

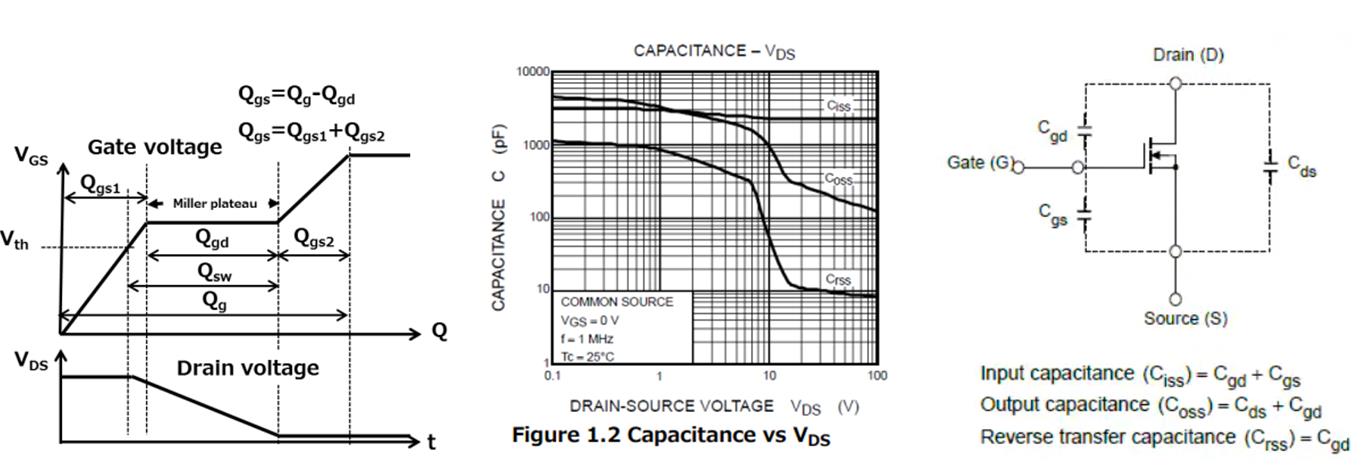

3. 寄生电感电容与闸极电荷

高频应用下将放大元件寄生特性造成的影响,具备下列参数量测能力即可深入了解损耗来源:

- 开放路径考量寄生电容(e.g. Cgd, Cgs): 与闸极开启时所需提供的充电能量息息相关。

图3: Qg量测范例

图4: 寄生电容量测案例

图片来源: Toshiba

闭合路径评估寄生电感(e.g. Lp) : 导通电路上由电感产生的电动势,会在阻断时造成电压的突波与阻断时间的延长

图5: Lparasitic量测范例

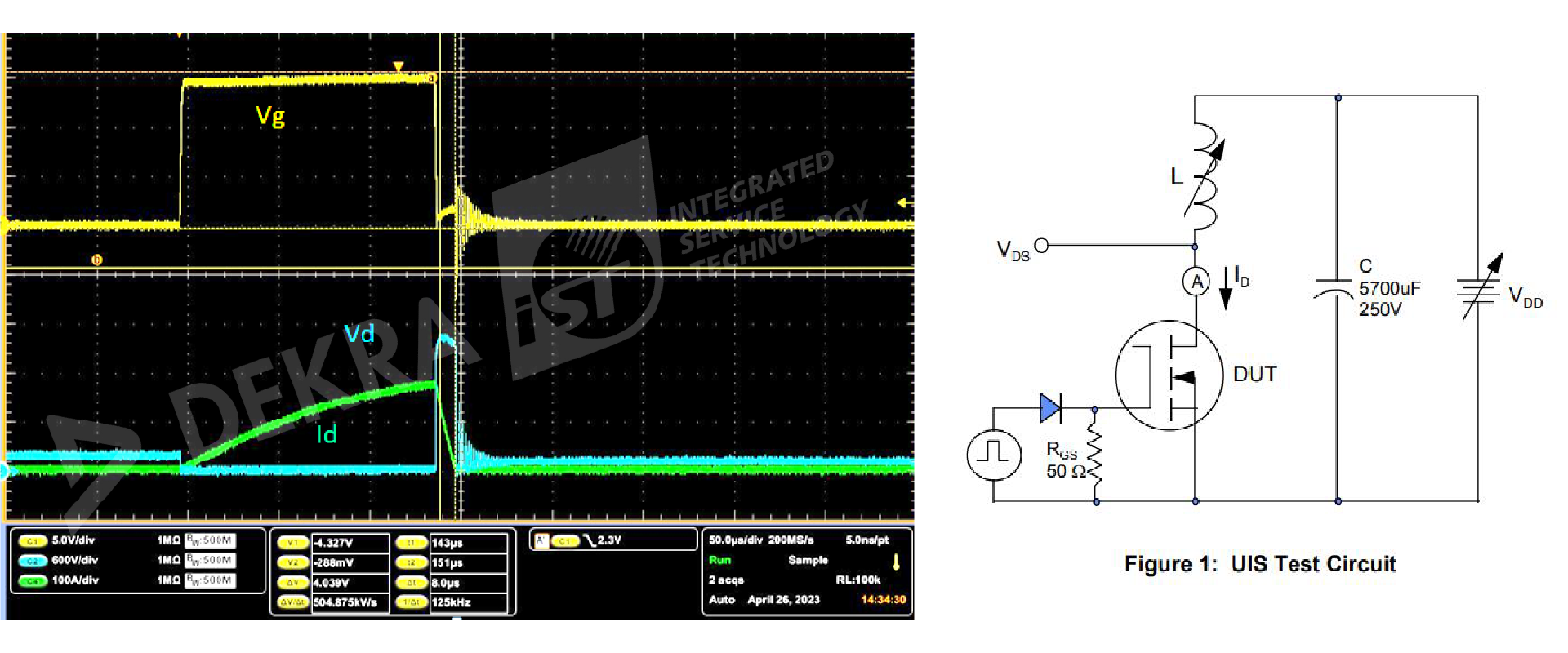

4. 非钳位感性负载(UIS)与短路特性(SC)对于终端应用,确保在元件于实际系统操作下所能承受的能量可以符合需求,下列情境应被考量:

非钳位感性负载(Unclamped Inductive Switching): 当元件应用在非半桥电路,导通后电感所储存之能量,于阻断时需进行释放,此时元件在短时间内会经历高电压与大电流的同时发生,以此测试与定义样品之耐受水准。

图片来源: AEC-Q101-004-Sec.2

图6: Unclamped Inductive Switching评估范例

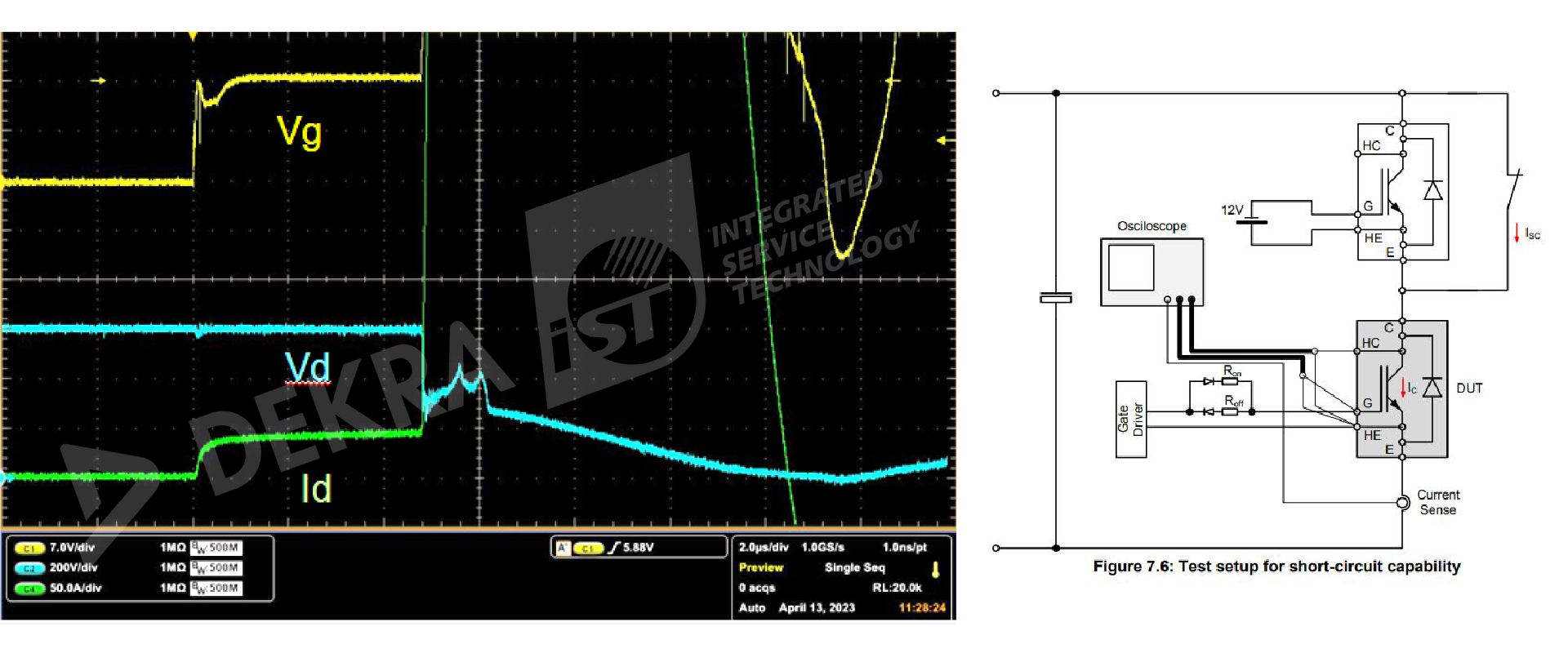

短路特性(Short Circuit): 短路可能发生在电源系统中,无论是外在系统异常或是元件误启动引起,在保护系统启动之前(OCP),元件会遭受瞬间的大电流冲击。且伴随着材料特性与演进,晶片尺寸缩减与开通阻抗降低,宽能隙产品的短路耐受水准对比于传统的Si-IGBT相对较低,确实的评估是避免系统损坏的必经过程。

图片来源: AQG324

图7: Short Circuit评估范例

二、 功率元件可靠度测试条件需要因应实际应用环境进行升级

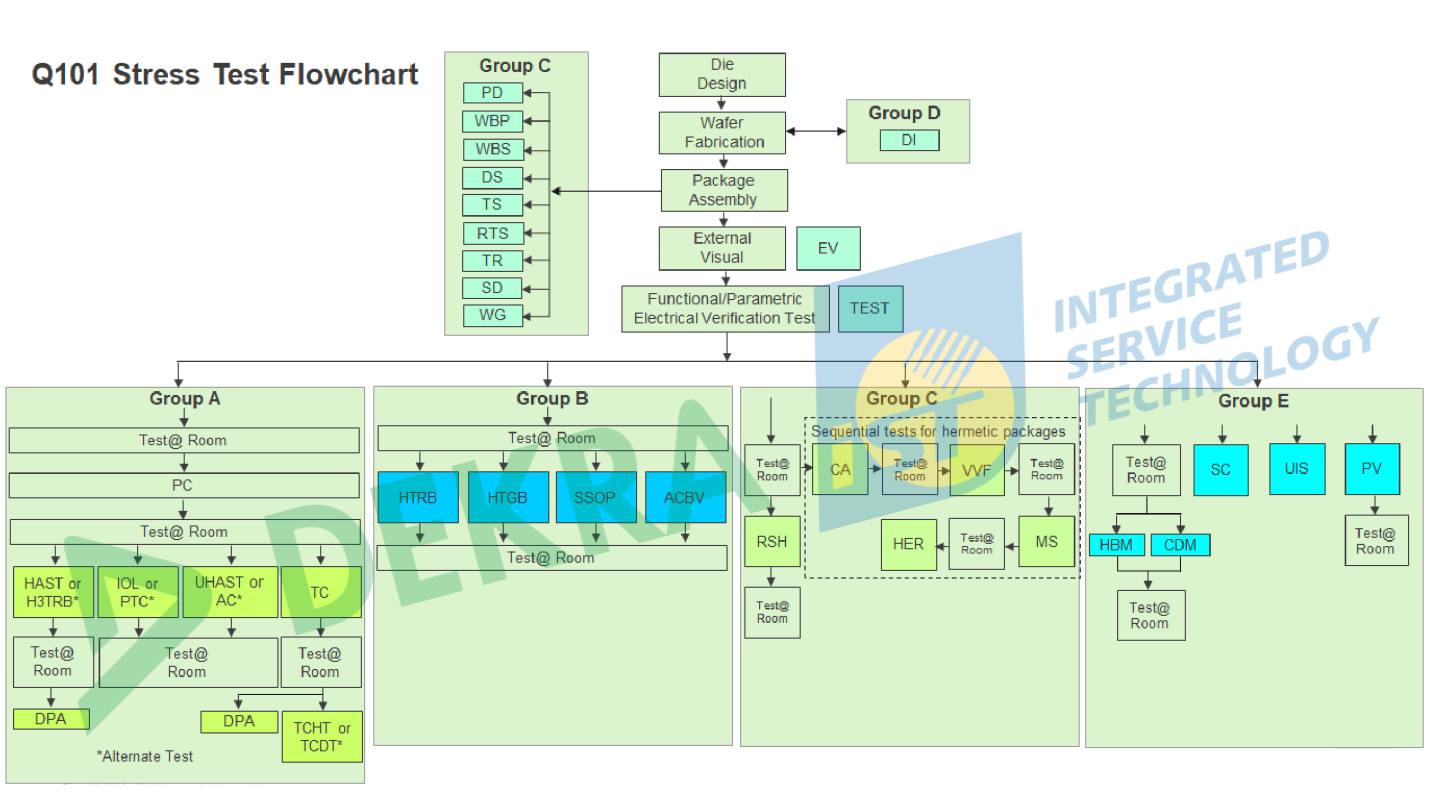

车用功率元件可靠度是非常严苛及完整的,供应商大都以国际规范AEC-Q101做为参考(如图#),规范里的实验设计包含多种不同的应力测试,用来计算寿命及了解元件的耐受力,其中需要长时间来验证的重要项目包括:

- 高温反向偏压测试(HTRB): 可靠性很重要的一个试验项目,实验条件设定最高额定温度下于汲极施加反向偏压,检测元件在这种长时间应力下是否会出现性能退化或故障,并可推算出应用中元件的工作寿命。

- 高温闸极偏压测试(HTGB): 高温环境下施加闸极偏压,以模拟实际应用中可能存在的应力条件。该测试方法的目的是评估元件在高温和闸极电压应力下的性能和可靠性,并检测可能导致性能退化或故障的问题

- 高温高湿反向偏压测试(H³TRB): 评估封装元件在高温高湿度环境中的运行能力。在高温高湿环境下于汲极施加偏压,其目的在验证评估非密封性包装之电子元件或模组中,封装材质与内部线路对湿气腐蚀抵抗的能力,并找出内部腐蚀,氧化和短路的失效模式。

- 温度循环测试(TC):把元件置于高/低温度交替的大温差环境下进行测试,其中影响元件可靠度的主要因素是热膨胀系数(CTE),因为晶片的CTE约3ppm/℃,和载板/PCB约10~14ppm/℃的CTE有着较大的差异,在多次的高/低温度循环后(即多次的热涨冷缩后),由于两者对温度反应的差距,会使材料出现拉扯(tensile)而出现疲劳性破坏,最终会造成焊点失效。

- 间歇工作寿命(IOL):使元件经受直流电脉冲的开关循环冲击,从而将元件的结点温度(Tj)加热至预定的温度,然后再降到断电状态时的结点温度。有别于温度循环测试(TC),IOL不会透过环境温度来加热,而是采用调节功率电平来升降结点温度;特别说明,此测试较贴近实际使用状况,也就是在不同材料的实际操作下会有不同的热膨胀系数(CTE),而不是强制升温让每个材料都达到相同的温度下的CTE,因故障点也不尽相同,最终会造成固晶结合层龟裂或脱开的异常,所以在功率元件需强制要求执行IOL,此为主要原因。

资料来源: AEC-Q101

图8: AEC-Q101 Stress Test Flowchart

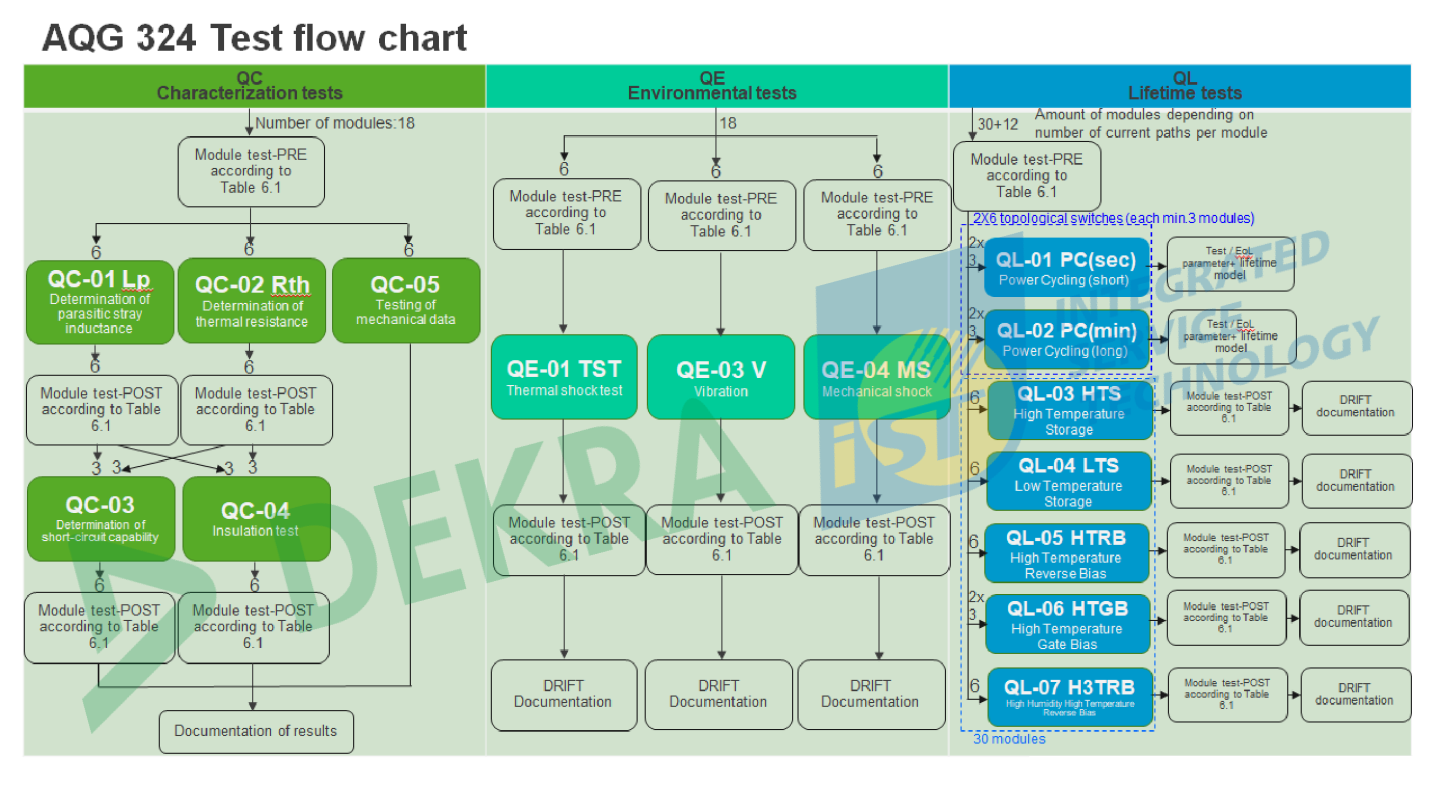

同樣依據實際操作模式及AQG 324規範進行評估的重要項目是,

- 功率循環(Power Cycling)與間歇性操作壽命(Intermittent Operation Life, IOL): 利用開關方式對樣品結溫(T-j)進行升降溫循環,不同的循環時間會針對封裝結構中不同的區域進行壓力測試(Stress Test),例如: 短啟動時間的功率循環(PCsec, Ton<5sec)的循環可用於評估打線端的堅韌性;長啟動時間的功率循環(PCmin, Ton>15sec)可以針對固晶與接合質量進行評估。

資料來源: AQG324

圖8: 快速了解AQG 324測試流程及樣品數量

另一项新的测试项目是GaN元件产品正在进行的开关可靠度测试,

- 动态高温工作寿命(DHTOL): 因UIS测试会使元件进入雪崩状态,这对于GaN FET是不推荐测试,因此JEP180.01定义动态高温工作寿命 (DHTOL) 测试,将成为GaN功率元件的强制性测试,因为它探索了应用开关条件下的元件可靠度,真实DHTOL测试支持的准确模型,精确地包括具有寄生元件的测试板和元件特性,提供先进的环境来支持评估GaN开关行为及其稳定性。为了评估和验证定义开关应力条件的电流和电压峰值,其中JEP180.01规范中包含了:(1)开关可靠度的压力测试,(2)开关轨迹及其用法,(3) 开关应力的寿命模型及预估

三、 选择正确的队友,将有助产品更快地推向市场,赢得商机

目前欧美及中国等国家,无不积极发展宽能隙半导体,但除了符合节能减碳议题外,元件供应商也需要重视高安全性之车用可靠度水准,大部分的规范是符合最低标准的可靠度指南,德凯宜特特别建议供应商要从长期可靠度的角度来检视产品规格,由可靠度验证后找到的失效模式去改善制程、材料、封装等缺陷,以求更符合零失效(zero defect)的高品质。

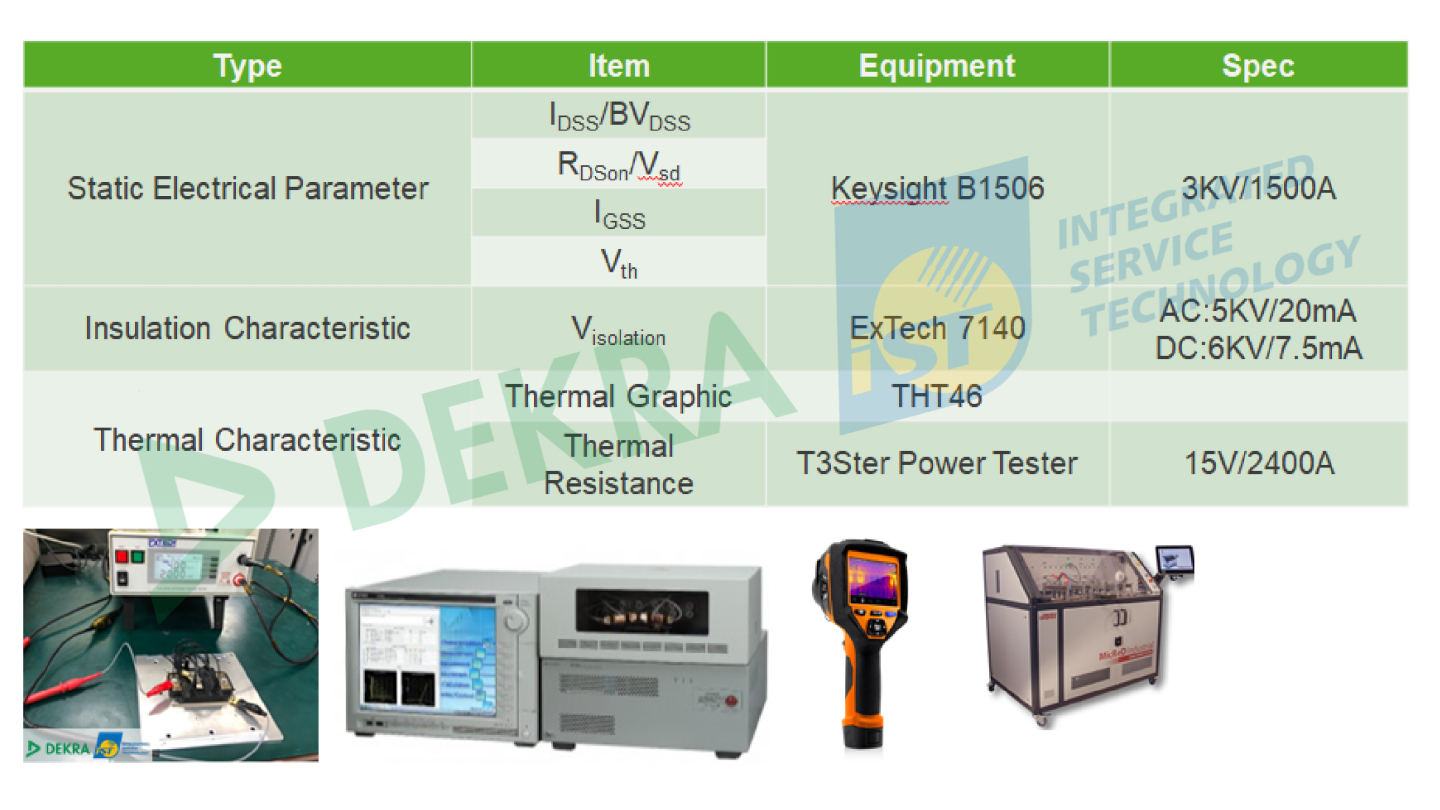

德凯宜特以Bring Quality to Trust为使命,致力于提供完整及专业的验证服务,偕同客户一起解决痛点;目前已具备宽能隙半导体完整的验证解决方案,从研发端的参数分析、动态量测、高压监控与热管理分析,至验证阶段的AEC-Q101 (元件)、AQG324(模组)以及JED180.01等可靠度验证要求,提供一站式的全方面服务。

图9: 德凯宜特验证量能一览表

德凯宜特顾问团队提供专业咨询,让所有在产品验证上遇到的问题都能迎刃而解 PROBLEM SOLVED!

如需更深入的相关资讯或服务,欢迎来信至咨询信箱📧 sos@dekra-ist.com