德凯宜特在车用PCB验证经验中,透过较关键的测试验证项目,收敛大部分PCB产业所遇到的质量问题:

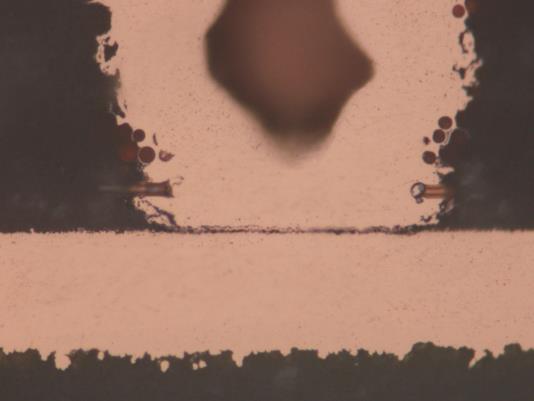

- 连接性异常(Connectivity issue)

|

|

| 图一、镀通孔孔壁断裂 | 图二、盲孔底部断裂 |

上述异常可以使用冷热冲击试验来验证电路板,在设定的测试条件及时间下来验证PCB是否可以耐得住快速的冷热变化,而不会有导通电阻变化率超目标情形,车用PCB验证除了温度变化的条件外,更加上了电流来模拟使用状态让其测试环境更加严苛。

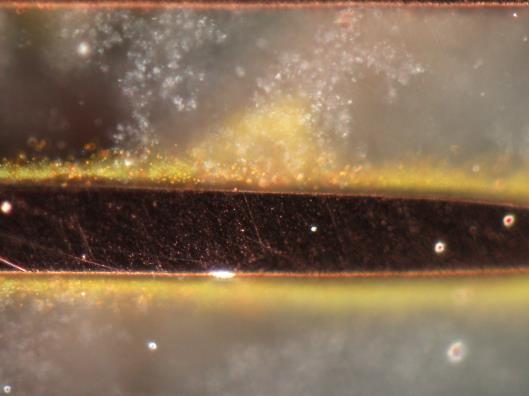

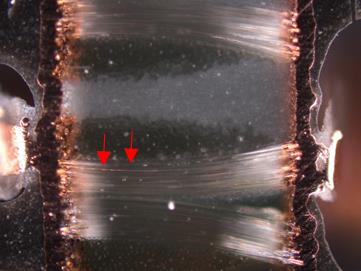

- 绝缘性异常(Insulation issue)

|

|

| 图三、表面线路间的绝缘异常 | 图四、孔与孔间的玻纤丝导通 |

验证绝缘异常最常见的加速因子为温度、湿度及偏压(Bias)。无论在何种测试条件下,目的皆为验证车用PCB在所规定的条件下,其对应时间的绝缘电阻值。而此电阻值降到何种程度算异常,或者测试多久后失效等于实际使用的寿命,每一个车用零件供货商都会有相对应的规格及方法。遵循规范必然重要,而确保自己的产品及制程能力符合高可靠度要求,相信这是每个公司所追寻的目标。

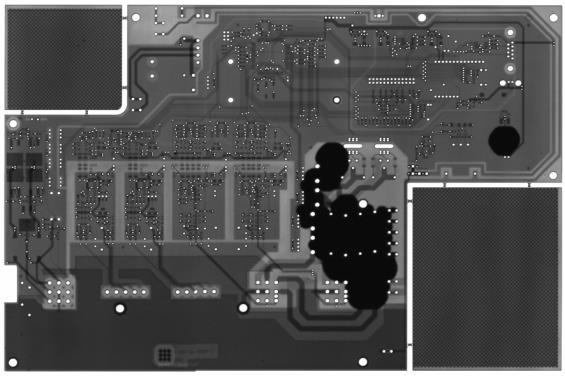

- 爆板异常(Delamination or laminate crack issue):

|

|

| 图五、回焊模拟设备 | 图六、SAT分析爆板异常影像 |

印刷电路板(PCB)爆板验证方式,可以使用回焊模拟测试来进行PCB耐热能力的验证。此方法关键参数为回焊炉的温度对应实际PCB板温的曲线,而这些温度要求可参考IPC, IEC等国际规范标准或各汽车电子供货商的PCB验证要求;除回焊炉设备规格能力得符合要求外,另一个重点为经过回焊模拟后的检查方式,包含:

- 非破坏性检查方式─可使用传统外观检查,也可以利用SAT(超音波扫描成像)找出异常位置

- 再利用破坏性分析─ 微切片分析来找出问题所在,以供PCB制造商做质量改善

德凯宜特针对车用PCB验证测试已有相当丰富的执行经验,除提供完整的测试技术及能力给客户外,也提供客户相关咨询、技术交流及验证手法的规划等服务。

德凯宜特顾问团队提供专业咨询,让所有在产品验证上遇到的问题都能迎刃而解 PROBLEM SOLVED!

如需更深入的相关信息或服务,欢迎来信至咨询信箱 📧 sos@dekra-ist.com