在消费性电子产品的产业中,产品的生命周期通常不长,3-5年内就会有汰旧换新的情况发生,这也造就了Time to Market的能力与优势,许许多多的新创产业就在此中萌芽发展。然而转换到汽车产业,新技术往往不会放入最畅销的车款上,而是把最成熟、可靠度质量最佳的产品导入。

该如何提升电子产品可靠度? 从国际规范SAE J1211与ISO 26262都强调的规格需求与验证结果-V型曲线(参见图一)来探讨,解析汽车电子零件/组件设计与验证要点

<图一:汽车电子零件/组件设计与验证流程 (数据源: SAE J1211)>

国际可靠度质量车规验证五大步骤

当车厂要开发一个产品与功能时,将会定义系统功能->子系统功能->该采用的电子控制单元(ECU)->需要使用的半导体组件,规格由左至右、由上而下;但在进行验证时则需由下而上,一步一步完成验证需求,正所谓「基础不牢,地动山摇」,从最源头确认质量起,将会是产品达到高可靠度的不二法门。如不遵循V型曲线,当产品发生失效状态下,就无法厘清是上一段产品问题,还是制程问题,或是自己设计不良所导致。

- Step 1:Component level - 主动组件(IC)符合AEC-Q100需求、离散组件符合AEC-Q101、LED符合AEC-Q102(2017年新版)、多芯片模块MCM符合AEC-Q104要求(2018年新版) 、被动组件符合AEC-Q200

- Step 2:PCB level -印刷电路板(以下简称PCB)通过IPC-6012DA验证

- Step 3:Board level - 考虑组件上板后的焊点可靠度(BLR, Board Level Reliability)

- Step 4:Board level - PCBA制程质量验证确认

- Step 5:System level -从系统模块到Tier 1 / 品牌车厂的标准规范

(一)Step 1: Component level: AEC-Q系列

对车用ICs可靠度验证而言,美国在1994年即由克赖斯勒(Chrysler)、福特(Ford)以及通用汽车(GM)三大汽车厂发起成立汽车电子委员会(Automotive Electronics Council-简称AEC)。AEC建立车用电子零组件的质量控制标准,符合AEC规范的零组件均可被Chrysler、Ford与 GM三家车厂同时采用,因而促进了零组件制造商交换其产品特性数据的意愿,并推动了汽车零件通用性的实施,为汽车零组件市场的快速成长打下基础。

近年来国际车厂于安全相关的ECU上,将AEC-Q100制定为强制性的主动组件需求,AEC-Q200询问度亦逐步提高,未来也会转化为强制性的需求,笔者呼吁厂商可提早因应。对于LEDs Component, AEC也于2017年颁布了AEC-Q102,已成为车用LED的圣经。

(二)Step 2: PCB level- PCB板通过IPC-6012DA验证

印刷电路板(Printed circuit board,简称PCB)是主被动组件的沟通桥梁,当组件故障时可透过Re-work更换,但不可能移除所有组件后再更换PCB,因此不得不说PCB为汽车电子零组件中的关键零件。

车用PCB以往并无特殊的验证手法,多遵照IPC-6012进行验证,由于车用电子市场的崛起,PCB制造业者积极抢食这块大饼,IPC(国际电子工业联接协会,简称IPC)不得不重视此问题,特别于2016年颁布了首份针对车用PCB的验证及允收规范IPC-6012DA,其中包含了温度冲击耐久试验(Thermal shock endurance Testing)、高温耐久试验(High Temperature Endurance Testing)、高温高湿储存试验(High Temperature & Humidity Storage Testing)、阳极细丝导通试验(Conductive Anodic Filament,简称CAF Testing)、表面绝缘电阻试验(Surface Insulation Resistance,简称SIR Testing)…等。这份也成为车厂与Tier 1对于PCB可靠度验证的重要参考法规。

(三) Step3: Board level-车用组件上板后的焊点可靠度(板阶可靠度测试,Board Level Reliability,简称BLR)

板阶可靠度(BLR),是国际间常用来验证IC组件上板至PCB之焊点强度的测试方式,是目前手持式装置常规的测试项目。而随着汽车电子系统的复杂度提升,更多的IC组件被运用在汽车内,BLR遂逐步成为车电重要测试项目之一,不仅汽车Tier 1主要供应链对此制定专属验证手法,令人注意的是AEC汽车电子协会近期最新出炉的AEC-Q104,明确定义了车用电子的板阶可靠度试验(Board Level Reliability)项目,虽然项目仅有BLR TCT(温度循环)、Drop(落下)、Low Temperature Storage Life(简称LTSL)、Start Up &Temperature Steps(简称STEP)等,尚未能完全贴近Tier 1的客户规范,但却是车用板阶可靠性通用

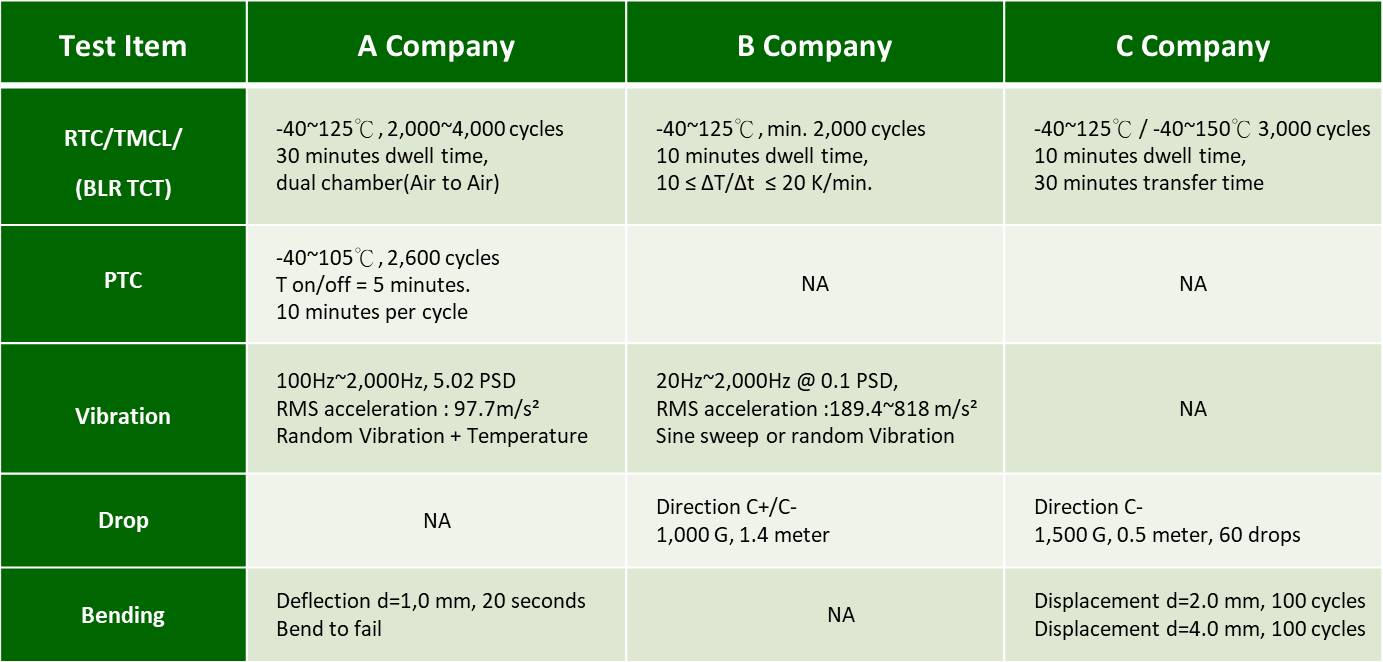

<图二: 汽车Tier 1大厂Board Level测试需求>

(四) Step 4:Board level - PCBA制程质量验证确认

欧盟2006年7月开始实施RoHS,在电子产品上限制使用铅(Pb),含量需小于1000 ppm。在当时电子产品使用锡铅焊锡已经超过50年以上历史,导入无铅制程中,无论设备、测试方法、产品质量与可靠度等议题必须重新进行检视与确认。焊接材料从锡铅转为无铅锡膏后熔点由183℃提升至217℃,温度的提升导致焊点硬度变硬、变脆、耐疲劳性差,焊点缺陷多容易造成锡须等问题,因此掌控制程良率的难度大幅提升。当时因医疗、国防、车用电子的应用上,对于可靠度需求极高,所以导入的脚步较消費性的电子产业慢很多。

在2007年版的AEC-Q100 Version G尚未有无铅(Pb Free)的验证需求,不过AEC在2009年发布了Q005(PB-FREE TEST REQUIREMENTS),正式面对了无铅制程的转换;且2014年在进行AEC-Q100的改版作业中(Version G->H),加入了无铅测试的验证要求包含了焊锡性测试(Solderability)、焊锡耐热试验(Solder Heat Resistance)以及锡须试验(Tin Whisker),从此汽车电子毅然而然跟上环保的脚步。

而厂商在消费性电子产品导入无铅过程中,累积了非常多的经验,克服了各式各样的难关,因此在进入车用的阶段相对有经验,下图三为车用无铅验证流程图。

<图三:车用无铅验证流程图(数据源:德凯宜特实验室)>

近年来不只车载信息系统导入无铅的制程,也包含国际Tier 1厂商开始针对ABS、SRS的安全功能关键ECU进行验证,这也代表站在最高可靠度殿堂上的汽车产业,对于人身安全核心的电子零组件已将无铅制程的可靠度达到另外一个境界了。(五) Step 5:System level – 从系统模块到Tier1 / 品牌车厂的标准规范

系统模块的验证需求大致可区分为三个阶段:

- 求生存:此时公司正面临生死存亡的关键时刻,能将产品用最低价最快速的方式投入市场才能足以生存,在这个阶段并无质量与可靠度可言。

- 副厂品牌:公司已有所规模,想要逐步建立品牌价值,这时多参考国际车用规范进行质量验证,而业界最普遍且通用性最广的则为ISO 16750(繁体版CNS 15481、简体版GB/T 28046、日文版JASO D014),内含四大类的验证,电性负载、机械负载、气候负载、耐化学溶剂负载。

- 车用正厂零组件:此时唯有通过车厂厂规或是Tier 1厂规,并无其他二路可选。

德凯宜特顾问团队提供专业咨询,让所有在产品验证上遇到的问题都能迎刃而解 PROBLEM SOLVED!

如需更深入的相关信息或服务,欢迎来信至咨询信箱 📧 sos@dekra-ist.com