近年來各國積極推動2050年淨零排放政策,全球企業的綠色轉型勢在必行,隨著電動車市場蓬勃發展,WBG寬能隙元件的應用也尤為關鍵,面對應用領域的多樣性與要求,功率元件不僅需具備穩定的開關特性,更需要考慮到應用中的能量消散、短路保護等因素,其可靠性水準已成極為關鍵的考量之一。

3月21日由經濟部工業局與EETimes共同於華南銀行國際會議中心舉辦的「寬能隙元件技術暨未來應用趨勢國際產業論壇」,DEKRA iST德凱宜特受邀分享「寬能隙功率元件於動態可靠度測試及動態量測技術探討」,會場座無虛席且聽眾專注聆聽對寬能隙功率元件驗證技術的發展趨勢。

3月21日由經濟部工業局與EETimes共同於華南銀行國際會議中心舉辦的「寬能隙元件技術暨未來應用趨勢國際產業論壇」,DEKRA iST德凱宜特受邀分享「寬能隙功率元件於動態可靠度測試及動態量測技術探討」,會場座無虛席且聽眾專注聆聽對寬能隙功率元件驗證技術的發展趨勢。

DEKRA iST德凱宜特零組件工程部資深經理陳冠瑋(Max Chen)開埸簡述今日分享的四大要點:

- 車廠對功率元件可靠度的要求

- 靜態可靠度與動態可靠度的差異

- 關鍵動態可靠度測試:IOL(Intermittent Operating Life間歇性操作壽命測試)

- 靜態+動態量測技術平台的重要性

陳冠瑋資深經理觀察到功率元件在汽車上的使用,相較於傳統燃油車,電動車使用到的功率元件約增加7~10倍之多,也因為元件增加而產生失效的風險也隨之提高,為了達到符合行駛安全的標準,車廠對於元件的失效率要求更是以PPB(十億分之一)做為高規格檢視標準,並達到零缺陷(Zero Defect)的要求,故如何有效率驗證元件的可靠度,已成為寬能隙功率元件供應商關注的熱門話題。

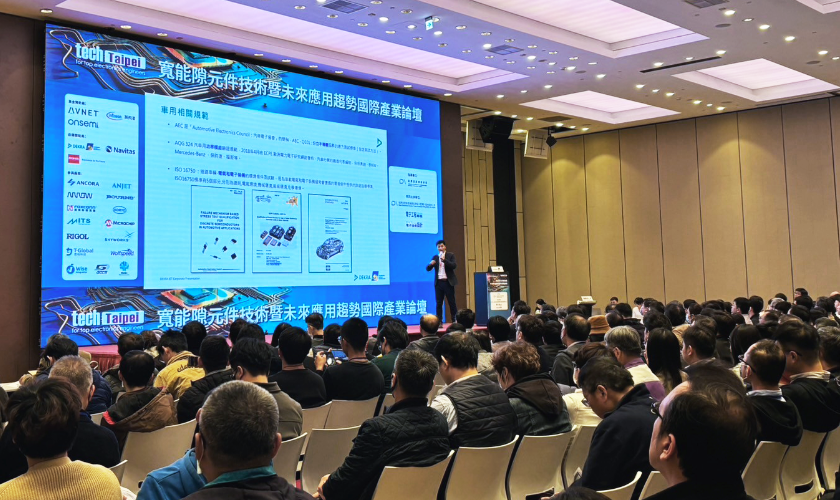

陳冠瑋資深經理指出,汽車電子領域除了各車廠本身有自己的規範外,對於車用半導體、模組、甚至到系統零部件,國際間通用有以下三大規範,分別是AEC Q-series、AQG 324及ISO 16750;值得注意的是,這些汽車電子應用的規範都息息相關,故在考慮可靠度測試計劃時,必須從頭到尾(上游零件到下游模組/系統)地考量測試要求。

陳冠瑋資深經理進一步指出,新的WBG寬能隙技術實現了更快的開關操作,同時也帶來了新的故障機制。他分享了靜態和動態測試差異以及測試驗證的具體案例。

High-V (Voltage) H³TRB因應目前WBG半導體已朝高電壓1200V以上發展,若仍使用傳統輸入電壓進行驗證,在實際應用上已不符合現實在電動車上的應用,除此之外目前市場上已有終端客戶要求元件供應商拉長測試時間至2,000小時、3,000小時或更長的測試時間,目的仍是利用加嚴測試數據來證明產品的可靠度壽命。

陳冠瑋資深經理更說明,在動態可靠度測試方面,由於高頻開關式電源已成為大多數應用的首選,所以在規範已開始定義相關動態可靠度的測試的方法,例如:Dynamic H³TRB/DRB (Dynamic Reverse Bias動態反向偏壓)是在測試設置添加環境濕度條件下增加動態偏壓,而DGS (Dynamic Gate Stress動態閘極應力)則是透過電壓變化對閘極施加壓力得到Vth和RDS (on)的漂移數值,惟模擬實際產品的環境再透過動態性能的詳盡檢測所〝獲得有意義的資料,才能偵測在開關組件中所隱藏的問題〞。通過測試MOSFET動態性能的四個指標,包括開關損耗、時間、過衝和開關速度,我們能夠有效地偵測到在高頻開關下可能存在的問題。

再者,IOL (Intermittent Operating Life間歇性操作壽命測試)也是車用領域的關鍵測試項目之一,主要測試產品自發熱產生的高低溫循環,透過控制電流的開與關由元件自行發熱後達到溫度斷電降溫,模擬長時間on/off切換循環狀態下的表現,並搭配熱像儀觀測產品的升溫情況,以檢測漏電的異常部分。除了結合熱與電,進行IOL測試時,必須先依產品結構及未來組裝形態進行熱阻量測(Rth),以控制Junction溫度,唯有透過模擬真實產品使用的環境狀態,我們才能得到更可靠的參考數據,並更有效地偵測產品結構中的潛在問題。此外,DEKRA iST德凱宜特動態量測更提供一個平台,包含DPT Test、SC Test、UIS Test及Short Circuit Test,平台的測試數據可提供給客戶或者是業界作為比較。

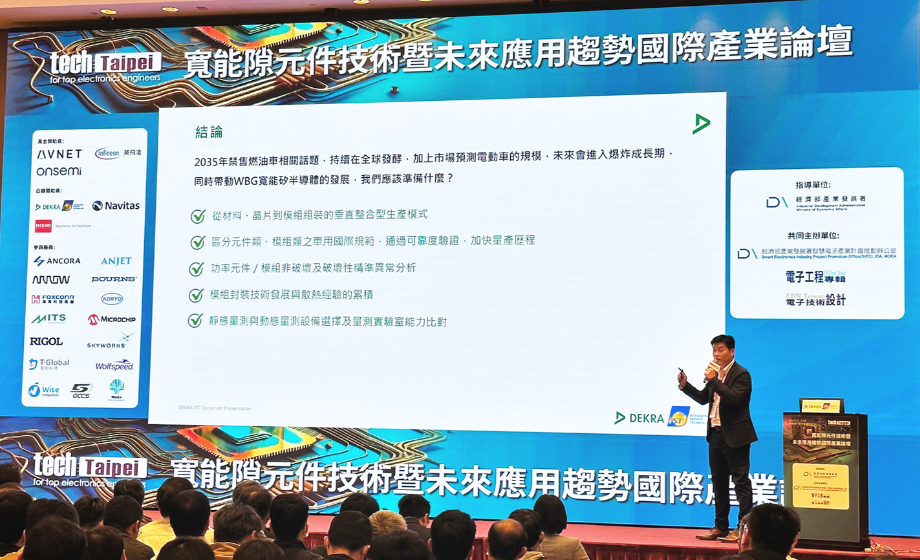

陳冠瑋資深經理總結此次的分享,在面對全球淨零碳排放以及禁售燃油車的趨勢下,重申五大關注方向供業界先進思量:

- 從材料、晶片到模組組裝的垂直整合型生產模式;

- 區分元件類、模組類之車用國際規範,通過可靠度驗證,加快量產歷程

- 功率元件/模組非破壞及破壞性精準異常分析

- 模組封裝技術發展與散熱經驗的累積

- 靜態量測與動態量測設備選擇及量測實驗室能力比對

功率元件廠商要在電動車市場成長取得領先優勢,務必通徹了解車用國際規範,透過可靠度驗證加速量產進程、比對靜態與動態量測分析提升產品品質,從材料到模組完整掌控。

DEKRA iST德凱宜特顧問團隊當日也在現場提供專業諮詢,針對碳化矽(SiC)和氮化鎵(GaN)等寬能隙功率元件提供完整的一站式驗證服務說明,涵蓋自元件到系統端完整的可靠度驗證方案,包括特殊高壓板設計、功率元件參數量測、HTRB、HTGB、H3TRB、以及TST等各種車用相關可靠度測試。

來賓參加DEKRA iST德凱宜特攤位獨家填問卷送好禮活動

DEKRA iST德凱宜特團隊提供現場來賓專業諮詢

DEKRA iST德凱宜特顧問團隊提供專業諮詢,讓所有在產品驗證上遇到的問題都能迎刃而解PROBLEM SOLVED

如需更深入的相關資訊或服務,歡迎來信至諮詢信箱📧sos@dekra-ist.com